Ein verbranntes Kind fürchtet das Feuer. Wenn Sie defekte Aluminiumplatten kaufen, kann das ziemlich frustrierend sein. Dies kann sich nicht nur auf Ihre Geschäfts- und Produktionsprozesse auswirken, sondern auch zu Zeit- und Ressourcenverschwendung führen. Schnelles Angebot

Defekte an Aluminiumplatten manifestieren sich in der Regel unter anderem in Problemen im Zusammenhang mit Maßhaltigkeit, Form, Oberflächenqualität und Leistung. In diesem Artikel zeigt Ihnen Chalco, wie Sie diese Fehler identifizieren und Lösungen für Verbesserungen anbieten können.

Klassifizierung von Defekten an Aluminiumblechen

Mängel, die die Benutzerfreundlichkeit stark beeinträchtigen

- Durchdringende Porosität, Einschlüsse und Überbrände, die zu einem nicht kompakten Gefüge führen und die Korn-zu-Korn-Bindung schwächen.

- Korrosion, Diffusion, weiße Flecken, Delamination von Aluminiumschichten, Nitratspuren und Gleitlinien, die die Korrosionsbeständigkeit des Produkts beeinträchtigen.

- Kantenrisse, Risse und Lunkerlöcher, die die gesamte Produktstruktur untergraben.

- Mechanische Eigenschaften und Maßgenauigkeit, die nicht den Gebrauchs- oder Normanforderungen entsprechen. Schnelles Angebot

Kleinere Mängel mit geringen Auswirkungen auf die Benutzerfreundlichkeit

- Oberflächenblasen, Wellen, Kratzer, Emulsionsflecken, Dellen, Druckstellen, Abdrücke, Klebespuren, Querwellen und Abblättern.

- Faltende, nichtmetallische Einschlüsse, Metalleinschlüsse und lose dendritische Muster.

- Kleine schwarze Flecken und Schürfwunden. Schnelles Angebot

Sonstige Mängel

Fehler, die nicht explizit spezifiziert sind oder sehr unspezifisch sind, fallen in diese Kategorie:

Verschnitte, Ölflecken, Wasserflecken, stumpfe Oberflächen und Muster.

Analyse von Maßgenauigkeitsfehlern in Aluminiumplatten

Zu dünn

Die Dicke der Aluminiumplatte liegt unter der von der Norm zulässigen Mindestdicke, was sich direkt auf die Benutzerfreundlichkeit auswirkt.

Einstellung der unregelmäßigen Dickenreduzierung. erhebliche Fehler bei den Indikatoren für die Dickenreduzierung. Unsachgemäße Einstellung des Mikrometers. Falsche Rollsteuerung.

Zu dick

Die Dicke der Aluminiumplatte überschreitet die von der Norm maximal zulässige Dicke, was sich direkt auf die Benutzerfreundlichkeit auswirkt.

Einstellung der unregelmäßigen Dickenreduzierung. erhebliche Fehler bei den Indikatoren für die Dickenreduzierung. Unsachgemäße Einstellung des Mikrometers. Falsche Rollsteuerung.

Zu schmal

Die Breite der Aluminiumplatte ist geringer als das von der Norm zugelassene Minimum, was sich auf die Benutzerfreundlichkeit auswirkt. Schnelles Angebot

Unzureichende Berücksichtigung der Kaltkontraktion bei der Einstellung der Schere der Rundscheibe bei der Heißpressung. Falsche Messungen beim Sägeschneiden.

Zu kurz

Die Länge der Aluminiumplatte liegt unter der von der Norm zulässigen Mindestlänge, was sich auf die Benutzerfreundlichkeit auswirkt.

Schlechte Längenkontrolle bei der Warmwalzschere. unzureichende Berücksichtigung der Kaltschrumpfung beim Scheren mit fester Länge auf Dickblechmaschinen. Messfehler beim Sägeschneiden.

Inkonsistente Aluminiumverkleidung

Die Schichtdicke der Aluminiumverkleidung entspricht nicht den Normanforderungen, was sich direkt auf die Korrosionsbeständigkeit und die Schweißleistung auswirkt.

Übermäßige Reduzierung beim Warmwalzen, Schweißen und Kalandrieren. Falsche Dicke der Aluminiumverkleidung.

Analyse von Defekten in der Aluminiumplattenform

Unebenheit

Die Aluminiumplatte ist nicht flach und weist eine unebene oder gewellte Oberfläche auf. Typischerweise geschieht dies in Walzrichtung und wird durch die Wellenhöhe, den Wellenabstand und die Anzahl der Wellen bestimmt. Es wirkt sich direkt auf die Benutzerfreundlichkeit aus.

Ungleichmäßige Dehnung der Platte in Querrichtung während des Walzens. Kommt es bei nachfolgenden Prozessen zu einer ungleichmäßigen Temperaturverteilung in Querrichtung, kann dies zu Verzug führen und auch die Ebenheit beeinträchtigen. Schnelles Angebot

Kantenwellen

Die Kantenwelligkeit bei Aluminiumplatten bezieht sich auf die allgemeine Unebenheit oder Welligkeit entlang der Kanten der Platte. Die Ränder der Platte weisen immer wieder Wellen auf, die die Gebrauchstauglichkeit beeinträchtigen.

Beim Walzen dehnen sich die Kanten stärker als der Mittelteil.

Das Einstellen der anfänglichen Walzenkrone, die Verbesserung der Kühlung und die Erhöhung der Walzendurchbiegung können die Kantenwellen verbessern.

Mittlere Wellen

Die zentrale Welligkeit in Aluminiumplatten bezieht sich auf die Unebenheiten oder den Grad der Welligkeit im mittleren Teil der Platte. Der zentrale Bereich der Aluminiumplatte weist immer wieder Wellen auf, die die Nutzbarkeit beeinträchtigen.

Beim Walzen dehnt sich der Mittelteil stärker als die Kanten.

Die Modifikation der Walzenkrone, die Intensivierung der Kühlung und die Verringerung der Walzendurchbiegung können die zentralen Wellen verändern.

Wellen mit 1/4 Position (gerippte Wellen)

Der Grad der Unebenheit oder Welligkeit im Bereich der Kante der Aluminiumplatte, etwa 1/4 der Plattenbreite in Querrichtung, beeinflusst die Benutzerfreundlichkeit.

Die Kombination aus Walzenverformung, die durch Walzen und ungeeignete Walzenkrone verursacht wird, führt zu einer erhöhten Dehnung von der Querkante bis zum Mittelteil.

Eine effektive Kombination aus der anfänglichen Walzenkrone und der Kontrolle der Kühlstufen in den verschiedenen Walzenzonen kann zu einer Verbesserung führen.

Komposit-Wellen

Wellen, die gleichzeitig an den Rändern und in der Mitte auftreten. Wiederholte Wellen an beiden Rändern und in der Mitte, die die Benutzerfreundlichkeit beeinträchtigen.

Übermäßige anfängliche Rollenkrone, erhöhte thermische Krone, was zu schnellen Wellen in der Mitte führt. Beim Versuch, das Walzenbiegen zu reduzieren, um dieses Problem zu lösen, können leicht Kantenwellen auftreten.

Maßnahmen wie die Verstärkung der Kühlung in der Mitte der Walzen und die Anpassung der Walzenbiegekraft können ergriffen werden, um dieses Problem zu vermeiden. Schnelles Angebot

Lokalisierte Vertiefungen oder einseitige Wellen

Wellen, die an bestimmten Positionen quer auf der Aluminiumplatte auftreten. Diese Wellenbewegungen treten immer wieder an bestimmten Querpositionen mit kleinen Wellenabständen auf und beeinträchtigen die Nutzbarkeit.

Partielle Verstopfung in der Schmierleitung, was zu einer lokalen Erwärmung und Ausbeulung der Walze führt, die sich schließlich zu einer lokalen Vertiefung entwickelt.

Stellen Sie das Schmiersystem so ein, dass es gemäß den Anforderungen geschmiert wird.

Seitliches Biegen

Ungleichmäßige Verformung während des Walzens, die dazu führt, dass sich die Aluminiumplatte in der horizontalen Ebene zu einer Seite biegt, was die Benutzerfreundlichkeit beeinträchtigt.

Das falsche Rollenprofil. Fehlausrichtung der Aluminiumplatte während des Walzens. Verstopfte Emulsionsdüsen, die zu einer ungleichmäßigen Walzenkühlung führen. Variation der Dicke auf beiden Seiten der eingehenden Platte. Ungleichmäßige Verformung auf beiden Seiten beim Walzen oder Pressen.

Lokalisierte Wellen

Kurzzeitige Wellen, die während des Walzens auf der Aluminiumplatte entstehen. Dabei handelt es sich um kurzzyklische Spitzen und Täler an jeder Position und in jede Richtung auf der Aluminiumplatte in einem Bereich von 500 mm. Wenn sie die angegebenen Standards überschreiten, kann die Platte nicht verwendet werden.

Ungleichmäßige Schmierung und Kühlung. Unsachgemäße Kontrolle des Rollenprofils.

Längsbiegung

Wenn eine Aluminiumplatte auf eine ebene Fläche gelegt wird, zeigt sie eine Aufwärtswellung ihrer Vorder- und Hinterkanten, oder dies bezieht sich auf den Grad der Kräuselung in diesem Moment. Wenn es die angegebenen Standards überschreitet, kann die Platte nicht verwendet werden.

Ungeeignete Richtbedingungen und -prozesse. Ungleichmäßige Verteilung der Dickenverformung in der Aluminiumplatte. unausgewogene und ungleichmäßige Verteilung der inneren Spannung.

Querbiegen

Wenn eine Aluminiumplatte auf eine ebene Fläche gelegt wird, zeigt sie eine Aufwärtswellung ihrer Querkanten, oder dies bezieht sich auf den Grad der Kräuselung in diesem Moment. Wenn es die angegebenen Standards überschreitet, kann die Platte nicht verwendet werden.

Die Aluminiumplatte weist eine ungleichmäßige Verformung der Querdicke, eine Asymmetrie und ein Ungleichgewicht der inneren Spannungen auf. Schnelles Angebot

Oberflächenfehleranalyse von Aluminiumplatten

Oberflächenblasen

Unregelmäßige Streifen oder kreisförmige Hohlräume oder Vorsprünge auf der Oberfläche der Aluminiumplatte, gekennzeichnet durch glatte Kanten und Asymmetrie in vertikaler Richtung. Sie können die mechanischen Eigenschaften und die Korrosionsbeständigkeit des Materials beeinträchtigen.

Der Block hat einen hohen Gasgehalt, eine poröse Struktur und sollte einer verbesserten Reinigung des geschmolzenen Metalls unterzogen werden. Auf der unebenen Oberfläche des Gießblocks befindet sich Schmutz, der vor dem Einlegen in den Ofen nicht gereinigt wurde. Zwischen dem Gießblock und der plattierten Aluminiumplatte befinden sich korrodierte Rückstände.

Eine zu hohe Heiztemperatur oder eine verlängerte Aufheizzeit des Gießblocks führt zur Oberflächenoxidation. Beim Schweißen und Walzen fließt die Emulsion unter die plattierte Aluminiumplatte. Schnelles Angebot

Zu beachten sind die Umweltkontrolle, die Raffinations- und Reinigungsbehandlung sowie die Dicke der Blockfräsfläche.

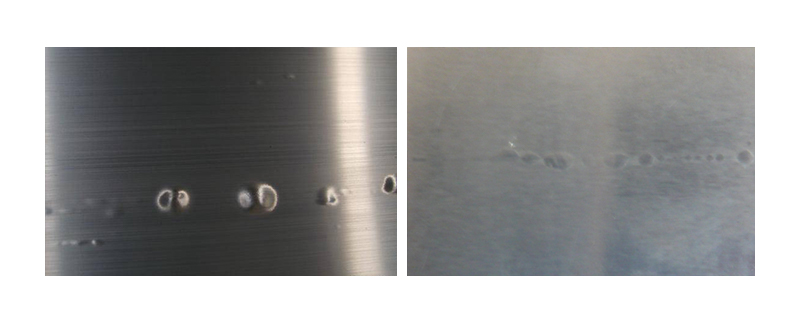

Porosität durch das Durchgangsloch

Blasen, die symmetrisch in vertikaler Richtung durch die Dicke der Aluminiumplatte eindringen und als kreisförmige oder streifenförmige Vorsprünge erscheinen. Sie stören die Kompaktheit der Struktur und verringern die mechanischen Eigenschaften, so dass die Platte zu absolutem Ausschuss wird.

Konzentrierte Blasen im Block, die nach dem Walzen auf der Aluminiumplatte verbleiben.

Es sollten Anstrengungen unternommen werden, um die Rühr-, Raffinations-, Entgasungs- und Reinigungsprozesse für Aluminiumschmelzen zu verbessern, um den Gießprozess zu verbessern.

Knacken von Gießblöcken

Rissbildung des Gießblocks am Ende oder an der Kante beim Warmwalzen. Es muss vor Gebrauch vollständig entfernt werden.

Der Alu-Anguss wurde nicht vollständig entfernt. Der Gießblock selbst weist Längs- oder Querrisse auf, die nicht beseitigt wurden. Übermäßige Dickenreduzierung beim Warmwalzen. Gießblock, der bei zu hohen oder niedrigen Temperaturen erhitzt wird.

Risse an der Oberfläche

Oberflächenrisse auf der Aluminiumplatte senkrecht zur Walzrichtung.

Schlechte Oberflächenqualität des Gießblocks. zu hohe Heiztemperatur des Gießblocks. Übermäßige Dickenreduzierung in der Durchgangssequenz.

Oberflächenpeeling

Lokale Delamination auf der Oberfläche der Aluminiumplatte. Die Delamination ist relativ dünn und kann reißen und abblättern.

Schlechte Oberflächenebenheit des Gießblocks oder unvollständiges Fräsen der Oberfläche. Verlängerte Aufheizzeit, die zu einer starken Oberflächenoxidation führt. Schnelles Angebot

Risse in der Kante

Kantenrisse auf der Aluminiumplatte, die stark werden und ein gezacktes Muster aufweisen können, was zu einer strukturellen Gesamtbeschädigung des Blechs führt.

Gießblock ungleichmäßig erhitzt, Anguss nicht vollständig entfernt. bei Legierungen mit hohem Magnesiumgehalt ein zu hoher Natriumgehalt im Gießblock.

niedrige Warmwalztemperatur, unsachgemäße Steuerung der Zerkleinerungsrate. Unzureichende Kantenstärke von Warmwalzwalzen, unsachgemäße Platzierung von plattierten Aluminiumblechen, ungleichmäßige Platzierung, die zu einer unvollständigen Beschichtung auf einer Seite führt.

Schwarze Flecken

Oberflächenverunreinigungen aus der partiellen äußeren Schicht der Struktur des Gießblocks, die in der Oberfläche der Aluminiumplatte verbleiben. Sie erscheinen entlang der Walzrichtung, parallel dazu, auf beiden Seiten der Platte mit einer Breite von mehreren Dutzend Millimetern, was das Erscheinungsbild beeinflusst.

Beim Warmwalzen ist es notwendig, eine Form des Seitenprofils des Gießblocks zu wählen, die der Querverformung entspricht, und die Seitenfläche des Gießblocks zu fräsen (planieren).

Der Beschnitt des Walzguts sollte gründlich erfolgen. Schnelles Angebot

Streifenmuster in der Struktur

Schlieren oder Bänder parallel zur Walzrichtung durch unebenes oder grobkörniges Gefüge im Gießblock. Es wird nach dem Eloxieren oder der Säurebehandlung ausgeprägt. Eine erhöhte Säureätztiefe kann zu Breitenschwankungen oder zum Verschwinden führen.

Es sollten Anstrengungen unternommen werden, um die Erstarrung, Abkühlung und andere Gießbedingungen zu rationalisieren und eine angemessene Kornfeinung zu erreichen, um eine ungleichmäßige Kornstruktur im Gießblock zu verhindern.

Durchführung eines rationellen Prozesses zum Fräsen von Gießblöcken.

Schichtung

Eine Längsspaltung, die im mittleren Abschnitt des Querschnitts am Ende oder Rand der Aluminiumplatte, parallel zur Walzrichtung, auftritt.

Die Spaltung, die an der Front und am Heck auftritt, wird als Delamination oder laminare Spaltung bezeichnet und tritt häufiger bei Al-Mg-Aluminiumlegierungen auf. Die Spaltung, die an den Rändern der Aluminiumplatte auftritt, wird als Schichtung bezeichnet und wird häufig beim Querwalzen beobachtet.

Zwischengemischt

Auf dem Querschnitt der Aluminiumplatte entstehen streifenförmige Risse parallel zur Oberfläche des Blechmaterials, die sich entlang der Walzrichtung erstrecken und unregelmäßig verteilt sind.

Der Block enthält nichtmetallische Verunreinigungen. Das Gussteil enthält einen hohen Gasgehalt und eine starke Porosität.

Abkantpresse

Die Pressumbruchmaschine drückte über den faltigen Bereich der Aluminiumplatte, wodurch dieser Teil der Aluminiumplatte ein helles Streifenmuster aufweist.

Es beschädigt die Kompaktheit der Aluminiumplatte, der gepresste Bereich lässt sich nicht leicht fest schweißen und beeinträchtigt die Gesamtleistung des Materials.

Die Walzenform ist falsch, die Aluminiumplatte ist ungleichmäßig geformt. Das Blech wellt sich zu stark, bevor es gepresst wird, oder die Pressmenge ist zu groß, die Geschwindigkeit ist zu hoch.

Ein unsachgemäßer Vorschub während des Pressens kann leicht zu Abkantpressen führen. Ein großer Dickenunterschied auf beiden Seiten der Aluminiumplatte kann leicht zu Abkantpressen führen.

Einkerbung von Fremdstoffen

Nichtmetallische Fremdstoffe werden in die Oberfläche der Platte gedrückt und bilden deutliche punkt- oder streifenförmige schwarze und gelbe Farben. Es schädigt die Kontinuität der Oberfläche der Aluminiumplatte und verringert die Korrosionsbeständigkeit der Aluminiumplatte.

Die Bedingungen der Walzanlage sind nicht sauber, Schmutz fällt während der Verarbeitung auf die Blechoberfläche und bildet sich während des Walzens. Der Einspritzdruck des Prozessschmierstoffs ist gering und nichtmetallischer Schmutz, der an der Plattenoberfläche haftet, wird nicht abgespült.

Die Emulsion wird nicht rechtzeitig ausgetauscht, das Aluminiumpulver wird nicht sauber gespült und der Emulsionstank wird nicht sauber geschrubbt. Auf der Oberfläche des Knüppels befinden sich Kratzer.

Es sollte darauf geachtet werden, dass die rollende Ausrüstung sauber gehalten wird.

Metallische Einschlüsse

Metallreste oder Metallfragmente werden in die Oberfläche der Platte gedrückt. Nachdem das gepresste Objekt abgekratzt wurde, hinterlässt es unregelmäßige Vertiefungen. Es schädigt die Kontinuität der Oberfläche der Aluminiumplatte und beeinträchtigt die Korrosionsbeständigkeit des Materials.

Metallreste fallen während der Verarbeitung auf die Oberfläche der Aluminiumplatte und verursachen nach dem Walzen Vertiefungen. Beim Warmwalzen kommt es zu einer unzureichenden Bekantung der Walzen, wodurch Metallsplitter aus Spaltkanten auf die Blechoberfläche fallen.

Eine schlechte Kantenqualität beim Zirkularscherenschneiden führt dazu, dass Grate auf den Knüppel fallen und beim Walzen eingedrückt werden. Druckluft bläst Metallreste auf der Oberfläche der Aluminiumplatte nicht vollständig weg.

Nachdem das Aluminium an den Walzen haftet, wird das festsitzende Aluminium auf die Knüppeloberfläche gedrückt. Der Messgerätehalter ist zu fest geklemmt, wodurch geschabte Ablagerungen auf die Plattenoberfläche fallen.

Abriebspur

Spuren von benachbarten Aluminiumplatten, die beim Abschrecken aneinander reiben, zeigen unregelmäßig gekrümmte Streifen, was die Korrosionsbeständigkeit verringert. Schnelles Angebot

Die Krümmung der Aluminiumplatte ist nach dem Abschrecken zu groß, die Belastbarkeit zum Abschrecken ist zu hoch, der Abstand zwischen den Aluminiumplatten ist zu klein. Die Aluminiumplatten reiben beim Entladen oder Heben aneinander.

Scratch-Abdruck

Kratzer und Riefen, die im vorherigen Prozess erzeugt wurden, durchlaufen den nächsten Walzprozess und weisen immer noch Kratz- und Kerbspuren auf, aber die Oberfläche ist glatter. Diese Fehler werden ausgeblendet und verringern die Gesamtleistung.

Kratzer, anhaftende Narben, die beim Walzen entstehen, und Abschürfungen, die bei den Glüh- und Handhabungsprozessen auftreten und beim anschließenden Walzen gewalzt werden.

Narben transportieren

Während der Handhabung berühren sich die Oberflächen der Aluminiumplatten und reiben durch Vibrationen über einen längeren Zeitraum aneinander, wodurch schwarze Narben entstehen.

Die Oberflächen der Aluminiumplatten berühren sich und reiben durch Vibrationen über einen längeren Zeitraum aneinander, wodurch schwarze Narben entstehen.

Die Verpackung sollte gemäß den Spezifikationen erfolgen. Verhindern Sie während des Transports loses Bündeln und verhindern Sie Blattbewegungen.

Korrosion

Die Oberfläche der Aluminiumplatte reagiert chemisch oder elektrochemisch mit dem umgebenden Medium, wodurch die Metalloberfläche ihren Glanz verliert und die Oberflächenstruktur beschädigt. Korrosion tritt in Form von Flecken oder Flecken in weißer Farbe auf, in schweren Fällen mit Pulverbildung, was die Korrosionsbeständigkeit und die Gesamtleistung verringert.

Bei der Herstellung bleiben Säure-, Laugen- oder Wasserflecken auf der Plattenoberfläche zurück. Hilfsstoffe, die mit den Platten in Berührung kommen, wie z.B. Heizöl, Emulsionen, Verpackungsöl usw., enthalten Feuchtigkeit oder sind alkalisch. unsachgemäße Versiegelung während des Verpackens. Die Schutzschicht wird während des Transports beschädigt.

Bei der Herstellung, Verpackung und dem Transport ist Vorsicht geboten.

Kupfer-Diffusion

Während der Wärmebehandlung diffundieren Kupferatome im Substrat der Aluminiumlegierung in die Mantelschicht und bilden gelblich-braune Flecken. Dies wirkt sich nachteilig auf die Korrosionsbeständigkeit aus.

Falsche Wärmebehandlungsparameter, zu hohe Temperaturen oder längere Zeit. übermäßige Anzahl wiederholter Wärmebehandlungen, abnormale Wärmebehandlungsgeräte. Unsachgemäßes Kantenwalzen beim Warmwalzen, zu dünne Mantelschicht.

Korrekte Wärmebehandlungsmethoden sind notwendig. Schnelles Angebot

Emulsions-Markierungen

Reste milchig-weißer oder schwärzlicher Flecken, Schlieren oder Flecken von Emulsionsspuren auf der Oberfläche der Folie. Sie beeinflussen die Oberflächenrauheit und verringern die Korrosionsbeständigkeit.

Die Emulsion wurde beim Warmwalzen nicht richtig abgeblasen. Zu hohe Warmwalztemperaturen führten zum Emulsionssintern. Die hohe Viskosität der Emulsion führte dazu, dass sie während des Walzens an der Platte haftete.

Nitratflecken

Beim Abschrecken im Salzbad treten Nitratrückstände auf der Oberfläche der Aluminiumplatte als unregelmäßige weiße Flecken auf, wodurch die Korrosionsbeständigkeit deutlich verringert wird.

Unzureichendes Waschen nach dem Abschrecken. Unzureichende Reinigung vor dem Polieren. Nitratflecken, die auf der Oberfläche der Aluminiumplatte verbleiben.

Vor dem Abschrecken und Polieren gründlich reinigen.

Ölflecken

Walzölrückstände, die nach dem Kaltwalzen auf der Oberfläche zurückbleiben, bilden beim Sintern bei hohen Temperaturen braune oder rote Streifen auf der Oberfläche der Aluminiumplatte, die ihr Aussehen beeinträchtigen.

Schmierölreste auf dem Blech führen beim Glühen zu Sinterspuren auf der Oberfläche der Aluminiumplatte. unsachgemäßer Glühprozess.

Prüfen und reinigen Sie Schmierölreste während des Glühens.

Wasserflecken

Wasserflecken, die beim Pressen auf der Oberfläche der abgeschreckten Platte verbleiben, hinterlassen leicht weiße oder leicht schwarze Flecken auf der Oberfläche, die die Ästhetik beeinträchtigen.

Schlechte Wasserqualität, unvollständige Trocknung des Wassers.

Wischen Sie vor dem Polieren Wasserreste weg.

Stumpfe Oberfläche

Die Aluminiumplatte wirkt stumpf und unansehnlich. Schnelles Angebot

Zu hohe Walztemperatur. Unzureichende Oberflächenrauheit von Walzwalzen, Polierwalzen und Richtwalzen. schlechte Leistung der Schmierflüssigkeit, übermäßiger Schmutz. verschiedene Materialien der Aluminiumplatte.

Helle Schlieren

Unregelmäßige helle Streifen unterschiedlicher Breite und Länge aufgrund ungleichmäßiger Oberflächenrauheit auf der Aluminiumplatte.

Schlechte Qualität des Walzenschleifens. unzureichende Prozessschmierung. Schmales Material walzen, bevor es breites Material walzt.

Kleine schwarze Flecken (Schlieren)

Unregelmäßige schwarze Flecken (Schlieren) auf der Oberfläche der Aluminiumplatte. Diese Defekte verringern die Korrosionsbeständigkeit und beeinträchtigen die Ästhetik.

Schlechte Emulsionsschmierung. unsaubere Emulsion. Schlechte Emulsionsstabilität. Oberflächenkratzer auf der Aluminiumplatte. Einschlüsse im Metall.

Beim Walzen von 7er-Legierungen wird eine große Menge Aluminiumpulver erzeugt und in das Metall gepresst, was beim weiteren Walzen zu kleinen schwarzen Schlieren führt.

Versteckte Pfade

Parallele Walzrichtung Glanzabweichung, die auf der breiten Platte auftritt, wenn von einer schmalen Platte umgeschaltet wird. Es erscheint kontinuierlich auf beiden Seiten der Aluminiumplatte und beeinträchtigt die Ästhetik.

Verursacht durch die Übertragung von anhaftenden Substanzen von den Arbeitswalzen, die mit den Kanten des Walzmaterials in Kontakt kommen, auf die Aluminiumplatte.

Ändern der Walzreihenfolge von breit auf schmal oder Wechseln der Walzen.

Messerspuren

Spuren, die auf der Oberfläche der Aluminiumplatte durch die Übertragung von Schleifscheibenspuren während des Schleifvorgangs hinterlassen werden und die Ästhetik beeinträchtigen.

Messerspuren von der Schleifscheibe, die auf den Walzen zurückgeblieben sind.

Steuern Sie die Schleifscheibendrehzahl, den Vorschub und die Verarbeitungsbedingungen für das Walzenschleifen ordnungsgemäß. Trimmen Sie die Schleifscheibe während des Abrichtens der Scheibe.

Vibrations-Markierung

Geradlinige Glanzschlieren, die im rechten Winkel zur Walzrichtung mit dezenten Abständen erscheinen. Schnelles Angebot

Rollinduzierte Marken werden als Rollmarken bezeichnet, während durch Glätten induzierte Marken als Richtmarken bezeichnet werden. Sie sind greifbar und in Hartmetallwerkstoffen üblich.

Um eine übermäßige Reduzierung zu vermeiden, ist es wichtig, die Walzdurchgangssequenz richtig anzuordnen, die Walzgeschwindigkeit angemessen zu steuern, eine ordnungsgemäße Walzschmierung sicherzustellen und die Vibrationen des Walzwerks zu minimieren.

Fischgrätmuster

Dünnkantige Glanzfehler, die in einem bestimmten Winkel zur Walzrichtung auftreten.

Sie sind häufig in Querrichtung des Blechs zu finden und sind in Al-Mg-Legierungen üblich.

Darüber hinaus können die richtige Anordnung der Durchgangsreduzierungen, die Kontrolle der vorderen und hinteren Spannung und die Sicherstellung einer angemessenen Schmierung des Prozessöls dazu beitragen, diese Probleme zu mildern.

Abdrücke (Rollenmarken)

Walze oder Richtwalze mit Narben, Flecken oder Verfärbungen, die sich beim Walzen oder Richten auf die Oberfläche der Aluminiumplatte übertragen. Die Markierungen haben eine periodische Verteilung.

Walzen und Aluminiumplattenoberflächen, an denen Metallspäne oder Fremdkörper anhaften, was zu Abdrücken auf der Oberfläche der Aluminiumplatte führt, während sie die Produktionsmaschinen durchläuft. Abdrücke auf der Oberfläche der Aluminiumplatte können leicht erzeugt werden, wenn andere Prozessgeräte (z. B. Poliermaschinen, Richtmaschinen, Vorschubwalzen und Führungsrollen) Defekte oder Fremdkörper aufweisen, die an ihren Oberflächen haften.

Abdruckfehler auf der Aluminiumplatte können auch entstehen, wenn die Verpackungsölwalze zu fest angedrückt wird und das Öl Verunreinigungen enthält.

Wellenförmige Muster

Wellen, die in vertikaler Walzrichtung über die Oberfläche der Aluminiumplatte laufen.

Während des Walzvorgangs vibrieren die Arbeitswalzen. Während des Walzprozesses kommt es zu Stillständen oder schnellen Anpassungen der Zerkleinerungsrate. Beim Präzisionsrichten stehen Mehrwalzen-Richtmaschinen bei deutlichen Reduzierungen still. Schnelles Angebot

Faserbündel (Grate)

Nach dem Scheren oder Sägen der Kanten der Aluminiumplatte entstehen kleine und ungleichmäßige feine, scharfe und dünne Metallgrate.

Während des Scherens ist die Klinge nicht scharf, die Klingenschmierung ist schlecht und der Klingenabstand und die Überlappung sind falsch eingestellt.

Beim Sägen vibriert das Sägeblatt oder das Blech.

Schrumpfungsspuren

Beim Warmwalzen des Barrens bilden sich an den Rändern dunkle Risse, die äußerlich nicht sichtbar sind, aber nach dem Sägen sichtbar werden.

Schlechte Qualität der Blockschmelze, die häufig im Bereich der Gießöffnung auftritt, insbesondere bei Hartlegierungen.

Schlupflinie

Auf der Oberfläche der gestreckten Aluminiumplatte erscheinen dunkle Schlieren, die in einem Winkel von 45° zur Streckrichtung verlaufen. Dies beeinträchtigt die Ästhetik des Blechs und kann seine Gesamtleistung beeinträchtigen, wenn es schwerwiegend ist.

Übermäßige Dehnung.

Ändern Sie den Dehnungsbetrag.

Tannenzweigartige Muster

Die Gleitlinien auf der Oberfläche der Aluminiumplatte, die durch ungleichmäßige Verformung während des Walzprozesses verursacht werden, führen zu einem regelmäßigen Muster aus losen, astartigen Mustern.

Bei starkem Auftreten wird die Oberfläche des Blechs uneben mit spürbaren Farbabweichungen, bleibt aber relativ glatt. Dies wirkt sich in erster Linie auf das optische Erscheinungsbild der Oberfläche aus und kann sich auch auf die Gesamtleistung des Produkts auswirken, wenn es schwerwiegend wird.

Übermäßiger Walzdruck und schlechte Schmierung während des Walzens können zu einem ungleichmäßigen Metallfluss in verschiedenen Teilen der Aluminiumplatte führen. Dies führt zur Bildung von Gleitlinien auf der Oberfläche.

Fehler des Musters

Modellfehler in Aluminium-Riffelblech aufgrund unvollständiger oder beschädigter Modelle, unzureichender Mustertiefe, die sowohl die Funktionalität als auch die Ästhetik beeinträchtigen.

Es wird hauptsächlich durch eine Beschädigung der Walzen verursacht, die zum Walzen von Aluminium-Riffelblech verwendet werden, wobei das Muster auf den Walzen mit Aluminiumspänen oder anderen Ablagerungen gefüllt wird. Dies kann passieren, wenn die Rohmaterialstärke nicht ausreicht und dies zu einer unvollständigen Füllung beim Walzen führt.

Auch mechanische Beschädigungen an der Ausrüstung oder schlechte Qualität der Modellplatte oder des Barrens selbst können zu einer Beschädigung des Modells führen.

Analyse von Leistungsfehlern bei Aluminiumplatten

Unbefriedigende mechanische Eigenschaften

Abfälle, die durch Überschreitung der üblichen mechanischen Eigenschaften bei Raumtemperatur entstehen.

Die chemische Zusammensetzung des Barrens entspricht nicht den technischen Normen. Der Wärmebehandlungsprozess wurde nicht korrekt ausgeführt.

Es gibt Probleme mit den Wärmebehandlungsgeräten. Der Wärmebehandlungsprozess oder die Prüfmethoden des Labors sind falsch. Musterspezifikationen und Oberflächenqualität entsprechen nicht den Anforderungen usw.

Überhitzung

Wenn der Gießblock oder die Aluminiumplatte während der Wärmebehandlung eine Temperatur erreicht, die der eutektischen Temperatur der Bestandteile mit niedrigem Schmelzpunkt entspricht oder diese übersteigt, kann dies zu einer lokalen Vergröberung des Korns, der Bildung von Flüssigphasenkügelchen in den Körnern und dem Auftreten von dreieckigen Formen an den Korngrenzen führen.

Dieses Phänomen stört die Korn-zu-Korn-Bindung, was zu einer Verringerung der Gesamtleistung führt, und solche Materialien gelten als absoluter Ausschuss oder Abfall.

Ungleichmäßige Temperaturen in verschiedenen Zonen des Ofens. Fehlfunktion von Wärmebehandlungsgeräten oder -instrumenten. unangemessene Erhitzungs- oder Wärmebehandlungsverfahren oder unzureichende Ausführung. unsachgemäße Platzierung der Ladung.

Einschlüsse aus dem Gussteil

Ein blockförmiges Metall oder eine nichtmetallische Substanz in der Mitte der Aluminiumplatte, die sich über ihre gesamte Dicke erstreckt und die Gesamtstruktur der Platte stört.

Dies kann wie folgt beschrieben werden: "Beim Gießen führte der Einschluss von metallischen oder nichtmetallischen Stoffen zu diesem Gefügedefekt nach dem Walzen.

Was tun, wenn Sie defekte Aluminiumplatten erhalten?

- Fordern Sie bei kritischen Großaufträgen im Voraus Muster vom Lieferanten der Aluminiumplatte zum Testen an. Chalco Aluminium stellt kostenlose Muster zur Verfügung. Werbemuster

- Definieren Sie klar Qualitätsstandards und Problemlösungslösungen im Vertrag, um Qualitätsrisiken zu minimieren.

- Sie können die Ware auch nach der Produktion im Werk prüfen. Chalco Aluminium heißt Sie jederzeit herzlich willkommen, die Fabrik zu besuchen.

- Wenn Sie bei Erhalt Probleme feststellen, überprüfen Sie zunächst das Qualitätszertifikat und die Vertragsbedingungen, um zu sehen, ob Sie den Lieferanten von Aluminiumblechen zur Verantwortung ziehen können. Sie können den Lieferanten auch auffordern, die Verantwortung für Qualitätsprobleme zu übernehmen und Kostenausgleich oder Reduzierungen zu leisten.

- Inspizieren Sie die defekten Stellen und beurteilen Sie, ob eine Bergung und Reparatur durch Methoden wie Schneiden oder Flicken möglich ist.

- Wenn der Fehlerbereich groß ist und nicht repariert werden kann, sollten Sie ein Glühen und erneutes Walzen in Betracht ziehen.

- Erkunden Sie verschiedene Verarbeitungsmethoden, um festzustellen, ob wichtige Teile hergestellt werden können, ohne dass fehlerhafte Bereiche vorhanden sind.

- Wenn eine Wiederverwendung nicht möglich ist, sollten Sie in Betracht ziehen, das Material als Schrott zu Altmetallpreisen zu verkaufen.

- Bewahren Sie Aufzeichnungen über Qualitätsprobleme auf, um bei der Auswahl eines Lieferanten von Aluminiumplatten später darauf zurückgreifen zu können.

Heiße Produkte aus Aluminiumblech

Chalco ist ein professioneller Lieferant von Aluminiumplatten, und im Folgenden sind einige der meistverkauften Produkte von Chalco aufgeführt (kundenspezifische Größen verfügbar):

- 2024 Aluminiumplatte

Breite: 1250-2500 mm

Länge: 2000-4000 mm

Dicke: 0, 5-50 mm

- 3003 Aluminiumplatte

Breite: 20-2650 mm

Länge: 2000-4000 mm

Dicke: 0, 5-500 mm

- 5052 Aluminium-Platte

Breite: 1250-2650 mm

Länge: 500-16000 mm

Dicke: 0, 2-600 mm

- 5083 Aluminium-Platte

Breite: 100-2600 mm

Länge: kann angepasst werden

Dicke: 0, 5-150 mm

- 5086 Aluminiumplatte

Breite: 500-2800 mm

Länge: 1000-12000mm

Dicke: 0, 8-200 mm

- 6061 Aluminiumplatte

Breite: 100-2800 mm

Länge: 500-16000mm

Dicke: 0, 3-500 mm

- 6082 Aluminiumplatte

Breite: 500-2650 mm

Länge: 500-12000mm

Dicke: 0, 5-300 mm

- 7050 Aluminiumplatte

Breite: 500-2600 mm

Länge: 500-12000mm

Dicke: 0, 2-300 mm

- 7075 Aluminiumplatte

Breite: 100-1500 mm

Länge: 500-8000mm

Dicke: 1, 0-600 mm

- Hochpräzise Aluminiumplatten

Breite: 500-2650 mm

Länge: 500-12000mm

Dicke: 4-40 mm

- Ultrabreite Aluminiumplatte

Breite: 800-2650 mm

Länge: 1000-16500mm

Dicke: 4, 5-100 mm

- Vorgedehnte Aluminiumplatte

Breite: 600-3500 mm

Länge: 2000-12000mm

Dicke: 6, 3-200 mm

- Tiefgezogenes Blech

Breite: 500-2650 mm

Länge: 500-12000mm

Dicke: 4-40 mm

- 3003 Aluminium Riffelblech

Breite: 1000-1600 mm

Länge: 2000-10000mm

Dicke: 1, 0-4, 5 mm

- 5052 Aluminium-Trittplatte

Breite: 1000-1600 mm

Länge: 2000-10000mm

Dicke: 1, 0-4, 5 mm