Wir sind ein technologisch fortschrittlicher Hersteller, der sich auf das Eloxieren von Aluminiumlegierungen spezialisiert hat und für seine hochwertigen Produkte bekannt ist. Mit umfangreicher Erfahrung haben wir eine Liste von 14 häufigsten Fehlern beim Eloxieren von Aluminiumlegierungen zusammengestellt. Schnelles Angebot

1. Dünner Film im hängenden Material verursacht eine leichte Färbung, auch keine Färbung

Hauptursache: Lockere Bindung des Materials oder Lockerung nach dem Alkaliätzen, was zu einem schlechten Kontakt zwischen Material und Leiterstab führt.

Lösung: Ziehen Sie den Bindedraht nach dem Alkaliätzen mit einer Zange weiter fest.

2. Teilweises Verbrennen des Oxidationsfilms führt zur Schwärzung

Hauptursache: Schlechter Kontakt zwischen Aluminiumteilen und Leiterstab oder unzureichende Kontaktfläche, unsauberer Film auf dem Leiterstab oder Kurzschluss zwischen Anode und Kathode.

Lösung: Verbessern Sie den Kontakt und eliminieren Sie den Anoden-Kathoden-Kontakt.

3. Dunkle Filmschicht

Hauptursache: Probleme mit der Legierungszusammensetzung, Unterbrechung des Stroms während der Oxidation, niedrige Elektrolytkonzentration, hohe Oxidationsspannung, schlechte Vorbehandlung.

Lösung: Verbessern Sie die Qualität des Blocks, wenn es sich um ein Materialproblem handelt, oder verstärken Sie die Vorbehandlung, wenn es sich um ein Behandlungsproblem handelt. Passen Sie den Elektrolytgehalt und die Schwefelsäurekonzentration an und reduzieren Sie die Spannung entsprechend.

4. Erscheinen von Fingerabdrücken

Hauptursache: Berühren der eloxierten Folie mit den Fingern während des Betriebs.

Lösung: Tragen Sie saubere Handschuhe und vermeiden Sie Berührungen mit den Fingern so weit wie möglich.

5. Schlechte Korrosionsbeständigkeit

Hauptursache: Hohe Konzentration an Schwefelsäure, Aluminiumionengehalt übersteigt 20 g / l.

Lösung: Halten Sie die Schwefelsäurekonzentration zwischen 150 und 200 g/l. Erwägen Sie den Austausch der 1/2-3/4-Badflüssigkeit, wenn das Aluminiumion 20 g/l überschreitet.

6. Vergilbung

Definition: Verunreinigungen, die in den Oxidfilm eingemischt werden, führen dazu, dass sich der Film vergilbt.

Phänomen: Der Farbton ändert sich, wenn diese Folie zur elektrolytischen Einfärbung verwendet wird.

Ursachen: Eisen, Silizium usw. mischen sich im Elektrolyten oder Legierungsmaterial in den Film.

Gegenmaßnahmen: Reduzieren Sie die Konzentration von Eisen, Silizium usw. in der Legierung und im Elektrolyten. Optimieren Sie die Eloxalbedingungen.

7. Überlappung

Definition: Abnorme Filmbildung durch Materialüberlappung während der Oxidation.

Phänomen: Kann den Abdruck von überlappenden Profilen sehen, manchmal kann man partielle Regenbögen sehen (Interferenzfarbe).

Ursachen: Möglicher abnormaler Kontakt aufgrund der dichten Anordnung von Aluminiummaterialien während der Elektrolyse.

Gegenmaßnahmen: Halten Sie einen angemessenen Bindungsabstand ein, ziehen Sie Vorrichtungen fest, entfernen Sie verformte Vorrichtungen und hängen Sie keine verformten, verbogenen Profile auf.

8. Angesammeltes Gas (Lufteinschlüsse)

Definition: Das bei der Elektrolyse entstehende Gas oder die zum Rühren verwendete Luft verbleibt in den Spalten oder Ecken des Materials.

Phänomen: Der Film ist an den Lücken oder Ecken des Materials sehr dünn oder nicht vorhanden und kann beim elektrolytischen Färben keine gleichmäßige Farbe erzielen.

Ursachen: Ein ungeeigneter Aufhängewinkel oder eine ungeeignete Materialform beeinträchtigen die Gas- und Luftrückhaltung.

Gegenmaßnahmen: Verwenden Sie Aufhängewinkel und Lademethoden, die ein leichtes Entweichen des Gases ermöglichen.

9. Schwarze Flecken

Definition: Schwarze oder weiße Flecken entstehen nach dem Eloxieren aufgrund der lokalen Ausfällung der Zwischenphase der β.

Ursachen: Das Bauchnabelmaterial erfährt eine schnelle Abkühlung und Wiedererhitzung, was zur Ausfällung der Zwischenphase (Mg2Si) führt.

Gegenmaßnahmen: Unterdrücken Sie die Wiedererwärmung mit Kühlgebläsen und verringern Sie die Wärmeleitfähigkeit der Materialien, die mit extrudierten Materialien in Berührung kommen.

10. Pudern (pulverförmiger Film)

Definition: Nach dem Eloxieren bildet sich weißes Pulver auf der Oberfläche der Folie.

Phänomen: Nach dem Eloxieren erscheint die Folie pudrig und undurchsichtig.

Ursachen: Langzeit-Elektrolyse in Hochtemperatur-Elektrolyten mit hoher Konzentration oder Langzeit-Immersions-Nachelektrolyse.

Gegenmaßnahmen: Senken Sie die Elektrolytkonzentration und -temperatur, reduzieren Sie den Aluminiumionengehalt und verkürzen Sie die Eintauchzeit.

11. Kurzschluss (elektrische Korrosion, Schmelzfilm, Funkenbildung)

Definition: Material löst sich durch den Kontakt mit der Elektrode während der Elektrifizierung teilweise auf.

Phänomen: Das Material und die Elektrode schließen kurz, und ein Teil des Materials löst sich durch zu viel Strom auf.

Ursachen: Material- und Elektrodenkontakt oder es kommt zu einem Kurzschluss durch herabfallende Profile.

Gegenmaßnahmen: Verbessern Sie die Anordnung, verhindern Sie Materialschwankungen, entfernen Sie heruntergefallene Materialien und passen Sie den Elektrodenabstand an.

12. Schlechte Elektrolyse (schlechte Elektrifizierung)

Definition: Schlechter leitender Kontakt beim Eloxieren, abweichend vom eingestellten Stromwert wird fast keine Folie erzeugt.

Phänomen: Manchmal sind auf beiden Seiten Regenbögen (Interferenzfarbe) zu sehen, und die normale elektrolytische Färbung kann nicht durchgeführt werden.

Ursachen: Unterbrechung der Elektrolyse aufgrund von Stromausfall, Ausfall der Stromversorgung, beschädigten, kontaminierten Armaturen.

Gegenmaßnahmen: Verstärken Sie das Management von Befestigungsfugen, vergrößern Sie die Kontaktfläche und bestätigen Sie die eingestellten Stromwerte.

13. Milchig weiß

Definition: Verunreinigungen, die in die eloxierte Folie gemischt werden, wodurch sich die Folienstruktur unterscheidet und milchig weiß erscheint.

Phänomen: Der Folie fehlt es an Transparenz und sie wird weiß.

Ursachen: Elektrolytische Behandlung bei hohen Temperaturen, kurze Waschzeit bei heißem Wasser, schlechte Extrusionsbedingungen, Schwankungen im Gehalt an Silizium, Eisen, Mangan usw.

Gegenmaßnahmen: Normalisierung der Eloxalbehandlungsbedingungen, Normalisierung der Wasserwaschbedingungen, Bestätigung der eingestellten Sollwerte und Anpassung der Legierungskomponenten.

14. Filmbrennen (Verbrennungen)

Definition: Bei der Eloxalbehandlung ist die lokale Stromdichte zu hoch, wodurch sich ein brandähnliches Aussehen bildet.

Phänomen: Während der Eloxalbehandlung erhöht die lokale Stromkonzentration die Temperatur und die Schichtdicke nimmt zu, wodurch sie weiß und pulverförmig wird.

Ursachen: Unzureichende Kontaktfläche, zu große Nähe zwischen Elektrode und Material etc., was zu lokal hoher Stromdichte führt.

Gegenmaßnahmen: Stellen Sie eine angemessene Kontaktpunktfläche sicher, verbessern Sie die Elektrodenkonfiguration, erhöhen Sie die Zirkulation der Badflüssigkeit, stellen Sie die Gleichmäßigkeit sicher, stellen Sie eine angemessene Stromdichte ein und optimieren Sie die Prozessbedingungen, insbesondere bei der Bestimmung des Gehalts an Aluminiumionen. Schnelles Angebot

Beliebte eloxierte Produkte

Eloxiertes Aluminium ist ein wirklich vielseitiges Material, das zur Herstellung einer Vielzahl von Produkten verwendet werden kann. Seine Langlebigkeit, Korrosionsbeständigkeit und sein attraktives Aussehen machen es zu einer beliebten Wahl für viele verschiedene Anwendungen. Schnelles Angebot

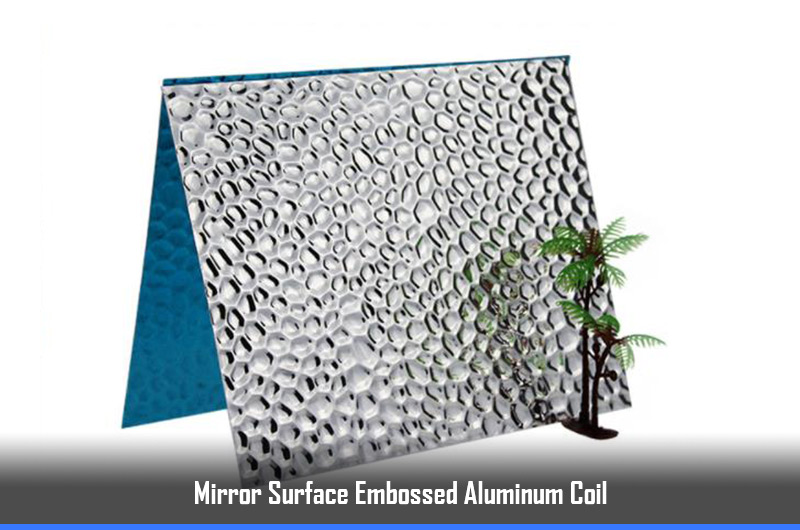

Stuck-geprägte-Spule

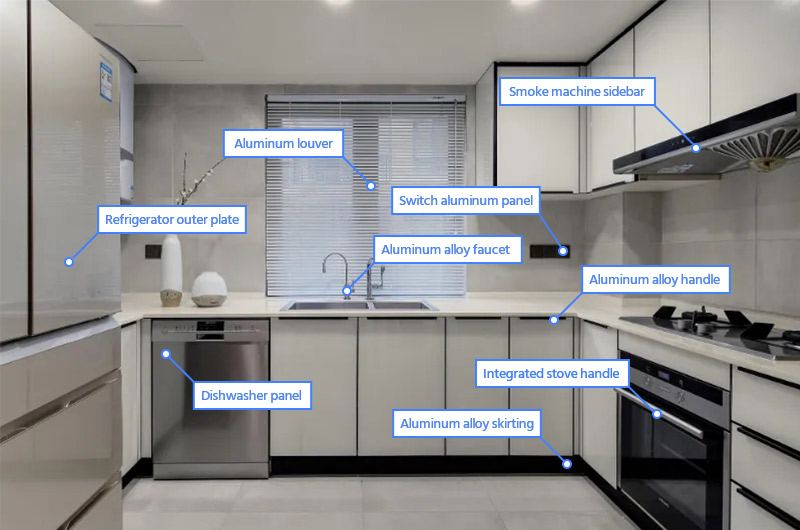

Aluminium-in-der Küche

Aluminium-Profil-Tür-Fenster

Aluminium-Schild-Rohling

8011-Kappe

Poröse-Schaum-Plattenplatte

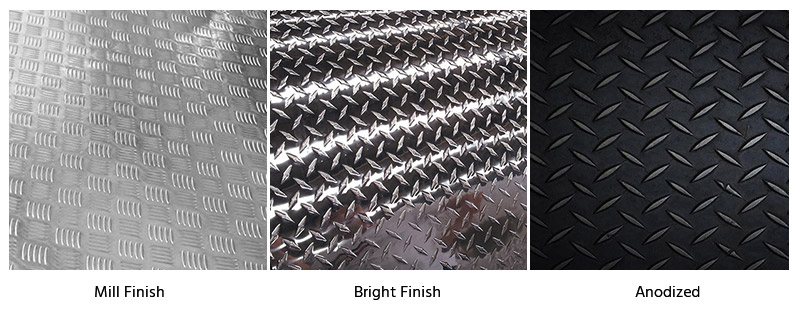

Tritt-Riffelblech

Wellpappblech

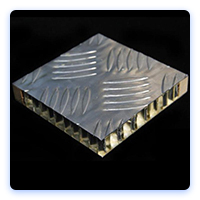

Aluminium-Wabenplatte

Diamant-Platte

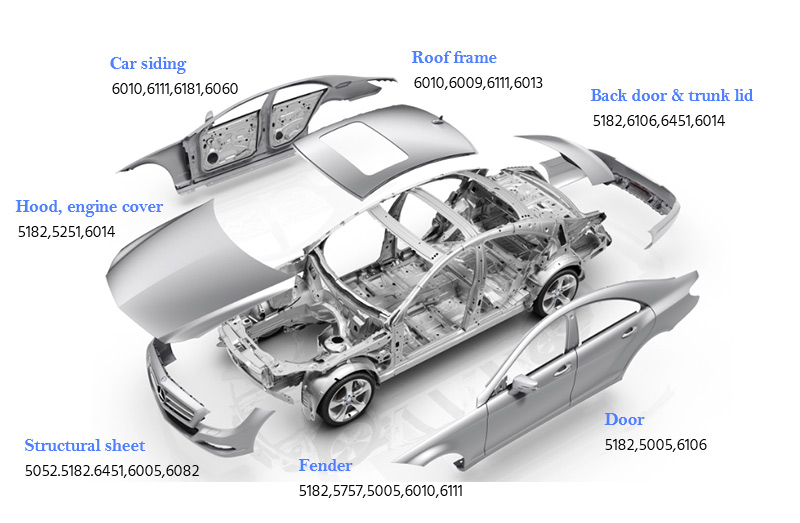

Auto-Body-Aluminium-Panel

Zeltstange