Egal, ob Sie einfache Stangen, Rohre oder komplexere Produkte benötigen, bei Chalco werden Sie fündig. Wir verwenden modernste Handwerkskunst und Metallschmiedetechniken, um Teile zu erhalten, die Ihre Erwartungen übertreffen.

Darüber hinaus haben wir die Zertifizierung nach ISO 9001 und NADCAP erhalten, um hervorragende Leistungen in speziellen Prozessen wie Wärmebehandlung und Schweißen zu gewährleisten. Unsere Produkte entsprechen Standards wie AMS (AMS 4127, AMS 4133, AMS 4143, AMS 4144), ASTM B247, MIL-A-22771, ISO 783 und EN 754.

Chalco Aluminiumschmieden Produkttyp

Zu den Produkten in Chalco gehören geschmiedete Stangen, geschmiedete Aluminiumrohre, gewalzte geschmiedete Ringe, Scheiben, Naben, Blöcke, Wellen und andere geschmiedete Formen. Wir können auch kundenspezifische Produktionsdienstleistungen für Aluminiumschmieden anbieten, um Ihre Anwendungsanforderungen zu erfüllen. Schnelles Angebot

Schmiedeklotz

Hohe Festigkeit, hohe Zähigkeit und hervorragende Zerspanbarkeit

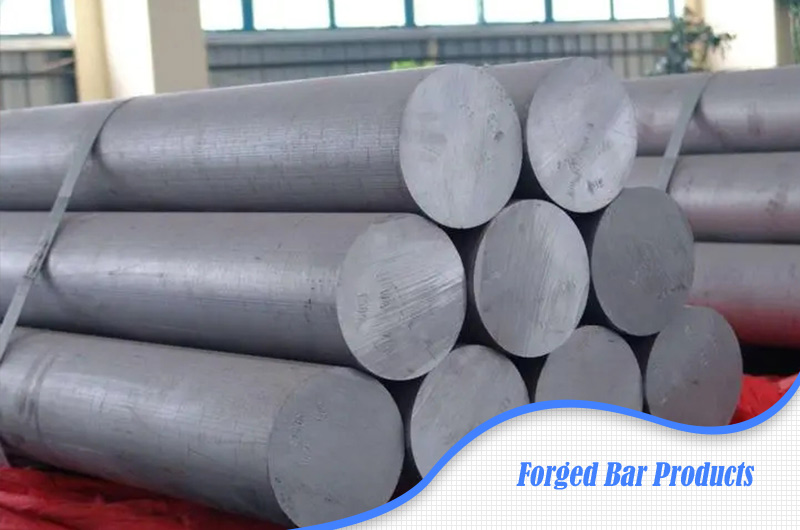

Geschmiedete Aluminiumstangen

Hohe Festigkeit, volle Größe, hohe Qualität

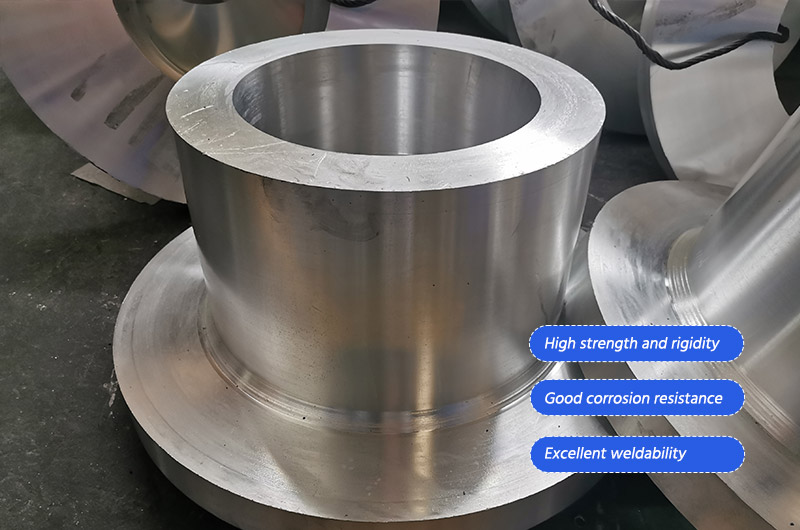

Geschmiedetes Aluminiumrohr

Außendurchmesser, Innendurchmesser und Wandstärke können individuell angepasst werden

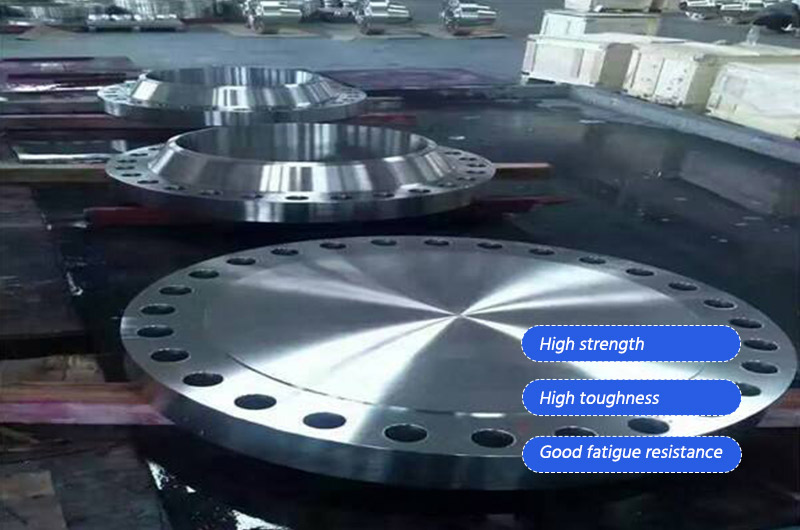

Geschmiedeter Aluminiumring

Große Größe, präzise Größe, hohe Festigkeit

Naben- und Werkzeugschmiedeteile

Hohe Sicherheit, lange Lebensdauer, anpassbares Erscheinungsbild

Geschmiedete Kurbelwellen und Rotorwellen

Die Größen umfassen rund, quadratisch, rechteckig, konisch usw.

Was sind die beliebtesten Schmiedelegierungen?

6061 Aluminiumlegierung: hohe Schweißbarkeit, Formbarkeit, Korrosionsbeständigkeit.

6063 Aluminiumlegierung: gute Oberflächengüte, genaue Abmessungen des geschmiedeten Rohrs.

6082 Aluminiumlegierung: ausgezeichnete Festigkeit, einfache Verarbeitung und Schmieden, Korrosionsbeständigkeit.

7075 Aluminiumlegierung: hohe Zugfestigkeit, hervorragendes Verhältnis von Festigkeit zu Gewicht.

2024 Aluminiumlegierung: gute Verarbeitbarkeit, starke Korrosionsbeständigkeit, gute Ermüdungsbeständigkeit.

7050 Aluminiumlegierung: hohe Festigkeit, gute Zähigkeit, Korrosionsbeständigkeit, Beständigkeit gegen Dehnungsrisskorrosion.

2618 Aluminiumlegierung: Hohe Festigkeit, hohe Temperaturbeständigkeit und gute Korrosionsbeständigkeit.

7079 Aluminiumlegierung: hohe Streckgrenze, gute mechanische Eigenschaften.

Wo werden Schmiedeteile eingesetzt?

Chalco Aluminium Forging ist stolz darauf, hochwertige Aluminiumschmiedeteile herzustellen, insbesondere in den Bereichen Luft- und Raumfahrt, Verteidigung, Automobil und Freizeitmotorsport.

Luft- und Raumfahrt Schmieden

Legierung: 7075, 2024, 7050

Anwendung:Raketenadapter, Brennkammern, Schotten, Flansche für kommerzielle Raumfahrzeuge, Raketengehäuse und Fahrwerkskomponenten für Starrflügler.

Kontaktieren Sie uns jetzt

Schmiedeteile für Automobile

Legierung:2618, 4032, 6061, 6082

Anwendung:Aufhängung, Achsschenkel, Getriebekolben, Pleuel, Rad.

Kontaktieren Sie uns jetztRüstungsindustrie

Legierung: 5083, 7075, 2024, 7039

Anwendung:Raketenkomponenten, gepanzerte Fahrzeuge und Waffensysteme, Abschussrohre.

Kontaktieren Sie uns jetzt

Dinge des täglichen Bedarfs

Legierung: 6061, 6063, 2024, 7075

Anwendung:Halbleiter, Sportgeräte, Fahrradrahmenkomponenten und hochwertige Bratpfannen.

Kontaktieren Sie uns jetztKlassifizierung gängiger Legierungen für Chalko-Aluminium-Schmiedeteile

Aluminium-Schmiedeteile der Serie 1000

Chalco verfügt über die AS9100-Zertifizierung und produziert 1xxx Aluminiumschmiedeteile für die Luft- und Raumfahrt gemäß den Normen BS 5 L34, BS 2 L87, EN 573-3, AMS 4120, ASTM B247, QQ-A-367 usw. Die Aluminiumlegierung 1xxx umfasst hauptsächlich geschmiedete Stangen, geschmiedete Ringe, Felgen und andere geschmiedete Produkte, die in Flugzeugstrukturteilen, Motorteilen, Hydrauliksystemen und anderen Teilen verwendet werden.

- 1200-Schmieden

Die Aluminiumlegierung 1200 umfasst hauptsächlich geschmiedete Stangen, geschmiedete Ringe, Felgen und andere geschmiedete Produkte, die in Flugzeugstrukturteilen, Motorteilen, Hydrauliksystemen und anderen Teilen verwendet werden.

Wärmeleitfähigkeit Gute Leitfähigkeit Hohe Temperaturstabilität

Aluminiumschmiedeteile der Serie 2000

Aluminiumlegierungen der Serie 2000 werden in vielen Branchen eingesetzt, darunter Luft- und Raumfahrt, Landesverteidigung und Energieerzeugung. Im Folgenden finden Sie einige typische 2er-Legierungsmodelle für die Aluminiumschmiedeteile von Chalco.

2A50-Schmieden

2A70-Schmieden

2B50-Schmieden

2618-Schmieden

2025-Schmieden

2018-Schmieden

2219-Schmieden

2014-Schmieden

Leistung beim Schmieden

Aluminium-Schmiedeteile der Serie 4000

Schmiedeteile aus Aluminiumlegierungen der Serie 4000 werden hauptsächlich zur Herstellung von Materialien für Kolben und Zylinder von Dampfmaschinen sowie von komplexen Schmiedeteilen verwendet, die unter 200 °C arbeiten und schwere Lasten tragen. Schnelles Angebot

- 4032-Schmieden

4032 Aluminiumschmiedeteile, die nach den Normen AMS 4145, QQ-A-367 und 4032 hergestellt werden, werden normalerweise zur Herstellung von geschmiedeten Kolben, geschmiedeten Kompressorteilen, verschleißfesten Teilen usw. verwendet.

Hohe Festigkeit Gute Verschleißfestigkeit Gute Hitzebeständigkeit

Aluminium-Schmiedeteile der Serie 5000

Aluminiumlegierungen der Serie 5000 werden in vielen Branchen eingesetzt, einschließlich verschiedener nationaler Verteidigungsministerien. Im Folgenden finden Sie einige typische 5er-Legierungsmodelle für die Aluminiumschmiedeteile von Chalco.

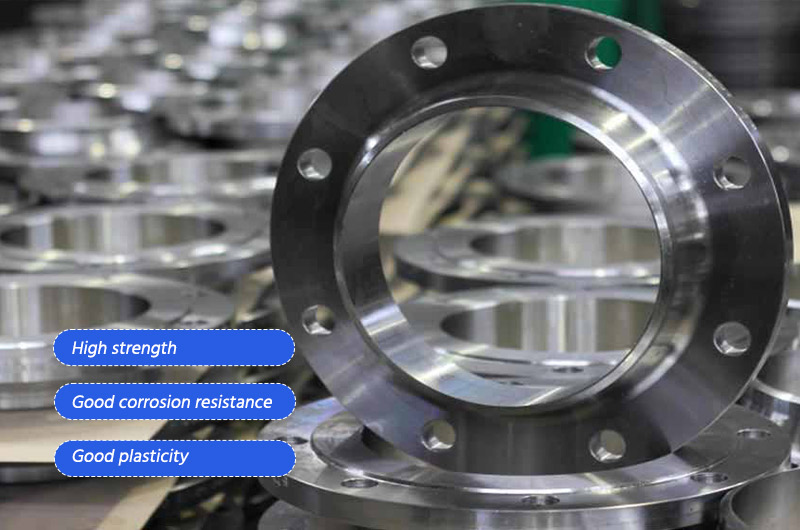

Aluminium-Schmiedeteile der Serie 6000

Aluminiumlegierungen der Serie 6000 werden in vielen Branchen eingesetzt, darunter Öl und Gas, Petrochemie und Schifffahrt. Im Folgenden finden Sie einige typische 6er-Legierungsmodelle für die Aluminiumschmiedeteile von Chalco.

6061 6082 Radnabe Schmieden

6A10-Automatisches Schmieden

6082-automatisches Schmieden

6061-automatisches Schmieden

6A02-Schmieden

6082-Schmieden

6061-Schmieden

6151-Schmieden

Leistung beim Schmieden

Aluminium-Schmiedeteile der Serie 7000

Aluminiumlegierungen der Serie 7000 werden in vielen Branchen eingesetzt, darunter Luft- und Raumfahrt, Landesverteidigung und Rennsport. Im Folgenden finden Sie einige typische 7er-Legierungsmodelle für die Aluminiumschmiedeteile von Chalco. Schnelles Angebot

Was sind die Produktionsprozesse von Aluminiumschmiedeteilen?

Das Schmieden von Aluminium bietet eine Reihe von Fachkenntnissen, die angepasst werden können, um kundenspezifische Produkte basierend auf Ihren individuellen Anforderungen herzustellen. Die Gesamtklassifizierung des Know-hows im Aluminiumschmieden lässt sich in fünf Hauptkategorien unterteilen:

- Kaltschmieden: Das Kaltschmieden von Aluminium formt das Material bei Raumtemperatur und verleiht ihm eine verbesserte Festigkeit und Präzision.

- Warmschmieden: Diese Methode des Warmschmiedens von Aluminium ist hochspezialisiert, da sie erhöhte Temperaturen erfordert, um den Fließprozess zu beschleunigen und komplexe strukturelle Designs zu erstellen.

- Gesenkschmieden:Beim Gesenkschmieden von Aluminium werden die Schwerkraft oder Mechanismen genutzt, um exakte Teile mit erhöhter Festigkeit und Komplexität zu erzeugen.

- Gewalztes Ringschmieden: Durch das Herstellen von gewalzten Aluminiumringen werden die Ringe aus einem Stück Material hergestellt, indem es gewalzt und geformt wird. Diese Option ermöglicht die Übertragung präziserer Richtungen und die Verarbeitung im p-Tisch.

- Offenes Gesenkschmieden: Offene Aluminiummatrizen bilden eine beliebige geometrische Form des Aluminiummaterials in der Schmiede. Bei diesem Verfahren werden zwei flache Matrizen verwendet, wobei Matrizen von der Ferse bis zu den Zehen am gebräuchlichsten sind.

- Geschlossenes Gesenkschmieden: Geschlossene Aluminiummatrizen formen das Material und deren Verbindung mit Hilfe von Preset-Herstellern präziser. Es ermöglicht die Erstellung jeder Form auf Aluminiummaterialien.

Die Unterschiede zwischen Schmieden und Gießen verstehen

Beim Schmieden entsteht durch Verformung des Materials in fester Form, oft durch Hämmern oder Pressen des Materials, die gewünschte Form. Beim Gießen wird Metall geschmolzen und in eine Form gegossen oder gepresst, die in der Form des gewünschten Artikels hergestellt wird.

- Flexibilität in der Produktion: Das Freiformschmiedeverfahren ermöglicht ein breites Spektrum an Produktionschargen und ermöglicht kurze Lieferzeiten.

- Kraft: Unabhängig davon, ob es sich um das Freiformschmieden oder das Gesenkschmieden handelt, ist der Schmiedeprozess dem Gießen in vorhersehbaren Festigkeitseigenschaften überlegen und gewährleistet eine hohe Festigkeit der Teile.

- Vermeidung von Defekten: Die durch die Vorbearbeitung des Schmiedens erzeugte Fließrichtung des Korns stimmt mit der Richtung der maximalen Festigkeit überein, wodurch Defekte wie dendritische Struktur und Legierungsseigerung verbessert werden.

- Produktionssicherheit: Der Schmiedeprozess ist leichter zu kontrollieren und gewährleistet die Konsistenz und Zuverlässigkeit des Produkts.