Somos un fabricante tecnológicamente avanzado que se especializa en anodizado de aleaciones de aluminio, conocido por nuestros productos de alta calidad. Con una amplia experiencia, hemos compilado una lista de 14 defectos comunes en el anodizado de aleación de aluminio.

Cotización1. La película delgada en el material colgante causa una coloración clara, incluso sin coloración

Causa principal: Unión suelta del material o aflojamiento después del grabado alcalino, lo que provoca un contacto deficiente entre el material y la varilla conductora.

Solución: Apriete aún más el alambre de encuadernación con unos alicates después del grabado alcalino.

2. La quemadura parcial de la película de oxidación da como resultado el ennegrecimiento

Causa principal: Mal contacto entre las piezas de aluminio y la varilla conductora o área de contacto insuficiente, película sucia en la varilla conductora o cortocircuito entre el ánodo y el cátodo.

Solución: Mejorar el contacto y eliminar el contacto ánodo-cátodo.

3. Capa de película oscura

Causa principal: problemas con la composición de la aleación, interrupción de la corriente durante la oxidación, baja concentración de electrolito, alto voltaje de oxidación, pretratamiento deficiente.

Solución: Mejorar la calidad del lingote si se trata de un problema material, o reforzar el pretratamiento si se trata de un problema de tratamiento. Ajuste el contenido de electrolitos, la concentración de ácido sulfúrico y reduzca adecuadamente el voltaje.

4. Aparición de huellas dactilares

Causa principal: Tocar la película anodizada con los dedos durante la operación.

Solución: Use guantes limpios y evite tocarse con los dedos tanto como sea posible.

5. Poca resistencia a la corrosión

Causa principal: alta concentración de ácido sulfúrico, el contenido de iones de aluminio supera los 20 g / L.

Solución: Mantenga la concentración de ácido sulfúrico entre 150 y 200 g/L. Considere reemplazar el líquido de baño 1/2-3/4 si el ion de aluminio supera los 20 g/L.

6. Amarilleo

Definición: Las impurezas mezcladas en la película de óxido hacen que la película se vuelva amarilla.

Fenómeno: El tono de color cambia cuando esta película se utiliza para coloración electrolítica.

Causas: El hierro, el silicio, etc., en el electrolito o el material de aleación se mezclan en la película.

Contramedidas: Reducir la concentración de hierro, silicio, etc., en la aleación y el electrolito. Optimizar las condiciones de anodizado.

7. Superposición

Definición: Formación anormal de película debido a la superposición de material durante la oxidación.

Fenómeno: Puede ver la huella de perfiles superpuestos, a veces puede ver arcoíris parciales (color de interferencia).

Causas: Posible contacto anormal debido a la disposición densa de los materiales de aluminio durante la electrólisis.

Contramedidas: Mantenga el espaciado de unión adecuado, apriete los accesorios, retire los accesorios deformados y no cuelgue perfiles doblados y deformados.

8. Gas acumulado (bolsas de aire)

Definición: El gas producido durante la electrólisis o el aire utilizado para la agitación permanece en los huecos o esquinas delmaterial.

Fenómeno: La película es muy delgada o inexistente en los huecos o esquinas del material, y no puede obtener un color uniforme durante la coloración electrolítica.

Causas: El ángulo de suspensión o la forma del material inadecuados afectan la retención de gas y aire.

Contramedidas: Utilice ángulos de suspensión y métodos de carga que permitan que el gas escape fácilmente.

9. Manchas negras

Definición: Las manchas negras o blancas aparecen después del anodizado debido a la precipitación local de la fase intermedia de β.

Causas: El material del ombligo se enfría y recalienta rápidamente, lo que lleva a la precipitación de la fase intermedia (Mg2Si).

Contramedidas: Suprimir el recalentamiento con ventiladores de refrigeración y reducir la conductividad térmica de los materiales en contacto con los materiales extruidos.

10. Pulverización (película en polvo)

Definición: Se forma polvo blanco en la superficie de la película después del anodizado.

Fenómeno: Después del anodizado, la película aparece polvorienta y opaca.

Causas: Electrólisis prolongada a alta temperatura, electrolito de alta concentración o inmersión prolongada después de la electrólisis.

Contramedidas: Reduzca la concentración y la temperatura del electrolito, reduzca el contenido de iones de aluminio y acorte el tiempo de inmersión.

11. Cortocircuito (corrosión eléctrica, película de fusión, chispas)

Definición: El material se disuelve parcialmente debido al contacto con el electrodo durante la electrificación.

Fenómeno: El material y el electrodo se cortocircuitan, y parte del material se disuelve debido a una corriente excesiva.

Causas: El material y el electrodo entran en contacto o se produce un cortocircuito a través de perfiles caídos.

Contramedidas: Mejore la disposición, evite que el material se balancee, elimine los materiales caídos y ajuste el espaciado de los electrodos.

12. Electrólisis deficiente (electrificación deficiente)

Definición: Mal contacto conductor durante el anodizado, diferente del valor de corriente establecido, casi no se genera película.

Fenómeno: A veces se pueden ver arcoíris (color de interferencia) en ambos lados y no se puede realizar una coloración electrolítica normal.

Causas: Interrupción de la electrólisis debido a corte de energía, falla de suministro de energía, accesorios deteriorados y contaminados.

Contramedidas: Fortalezca la gestión de las juntas de los accesorios, aumente el área de contacto y confirme los valores actuales establecidos.

13. Blanco lechoso

Definición: Impurezas mezcladas en la película anodizada, lo que hace que la estructura de la película difiera y parezca de color blanco lechoso.

Fenómeno: La película carece de transparencia y se vuelve blanca.

Causas: Tratamiento electrolítico a alta temperatura, corto tiempo de lavado con agua caliente, malas condiciones de extrusión, fluctuaciones en el contenido de silicio, hierro, manganeso, etc.

Contramedidas: Normalice las condiciones de tratamiento de anodizado, normalice las condiciones de lavado con agua, confirme los valores actuales establecidos y ajuste los componentes de la aleación.

14. Quemaduras de película (quemaduras)

Definición: Durante el tratamiento de anodizado, la densidad de corriente local es demasiado alta, formando una apariencia similar a una quemadura.

Fenómeno: Durante el tratamiento de anodizado, la concentración local de corriente aumenta la temperatura y el espesor de la película aumenta, volviéndose blanquecino y polvoriento.

Causas: Área de contacto insuficiente, proximidad demasiado estrecha entre el electrodo y el material, etc., lo que conduce a una densidad de corriente localmente alta.

Contramedidas: Asegure el área adecuada del punto de contacto, mejore la configuración de los electrodos, aumente la circulación del fluido del baño, asegure la uniformidad, establezca la densidad de corriente adecuada y optimice las condiciones del proceso, especialmente determinando el contenido de iones de aluminio.

CotizaciónProductos anodizados populares

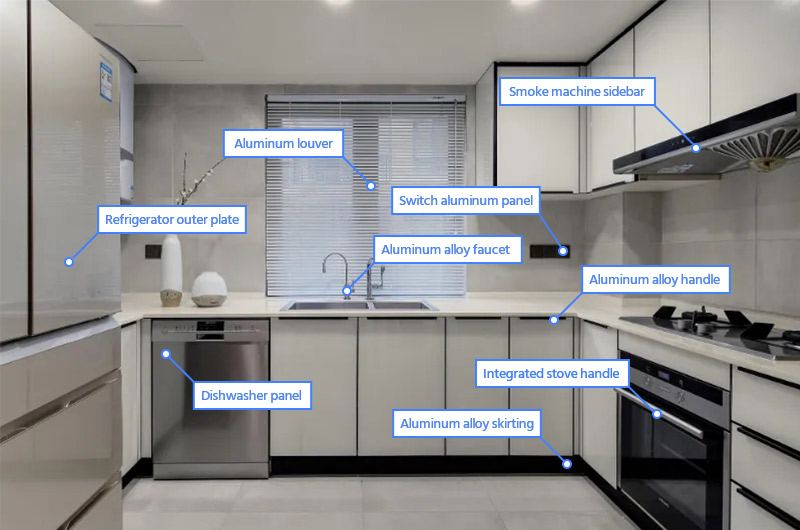

El aluminio anodizado es un material verdaderamente versátil que se puede utilizar para crear una amplia variedad de productos. Su durabilidad, resistencia a la corrosión y apariencia atractiva lo convierten en una opción popular para muchas aplicaciones diferentes.

Cotización

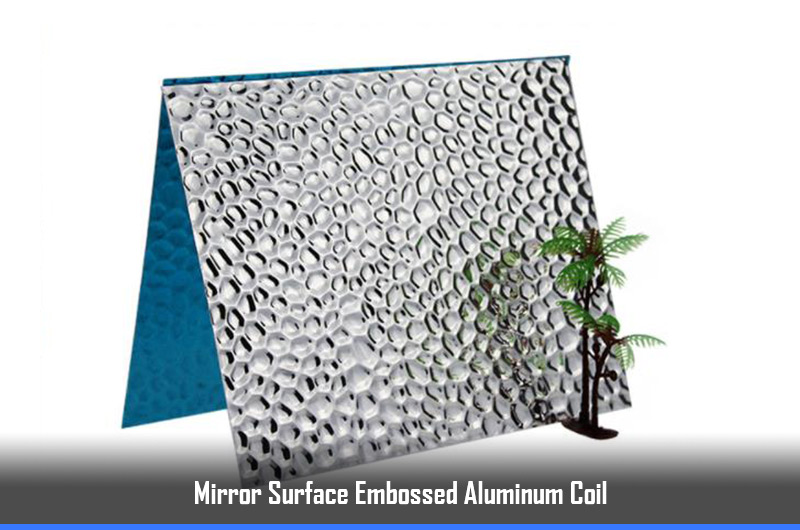

bobina gofrada de estuco

de aluminio en la cocina

perfil-de-aluminio-puerta-ventana

letrero de aluminio en blanco

8011-tapa

placa de lámina de espuma porosa

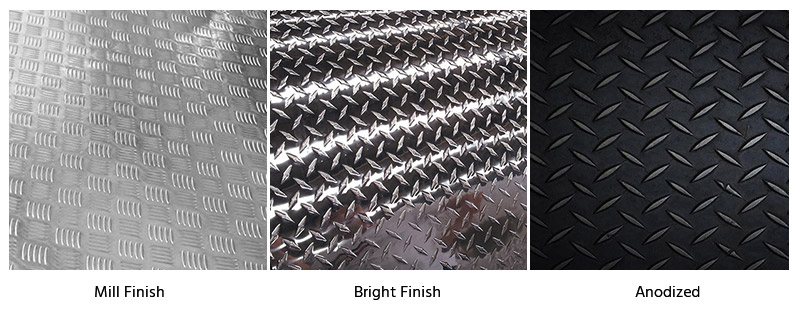

placa de rodadura a cuadros

de chapa ondulada

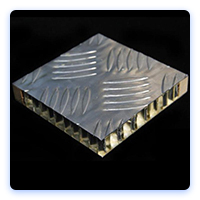

placa de nido de abeja de aluminio

placa de diamante

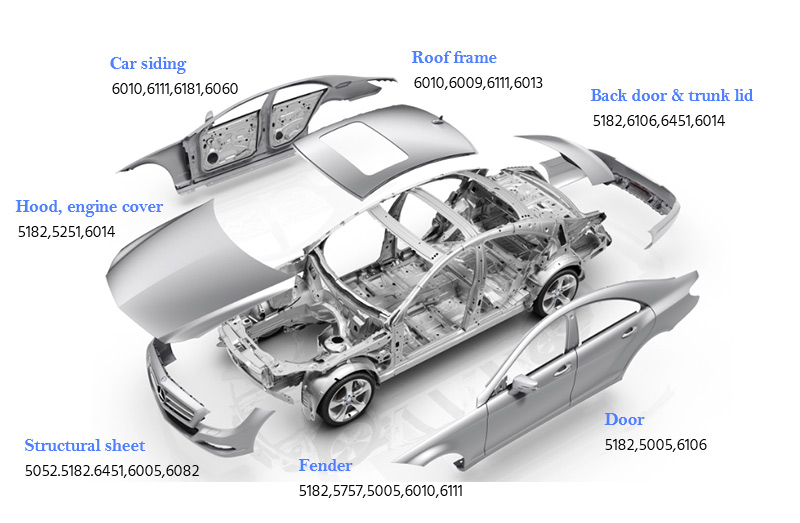

auto-cuerpo-panel-aluminio

poste de tienda de campaña