Ya sea que necesites barras simples, tubos o productos más complejos, puedes encontrar lo que buscas en Chalco. Utilizamos técnicas de artesanía y forja de metales de vanguardia para obtener piezas que superen sus expectativas.

Además, hemos obtenido la certificación ISO 9001 y NADCAP, lo que garantiza la excelencia en procesos especiales como el tratamiento térmico y la soldadura. Nuestros productos cumplen con estándares que incluyen AMS (AMS 4127, AMS 4133, AMS 4143, AMS 4144), ASTM B247, MIL-A-22771, ISO 783 y EN 754.

Tipo de producto de forja de aluminio Chalco

Los productos en Chalco incluyen barras forjadas, tubos de aluminio forjado, anillos forjados laminados, discos, cubos, bloques, ejes y otras formas forjadas. También podemos proporcionar servicios personalizados de producción de forja de aluminio para satisfacer las necesidades de su aplicación. Cotización rápida

Bloque de forja

Alta resistencia, alta tenacidad y excelente maquinabilidad

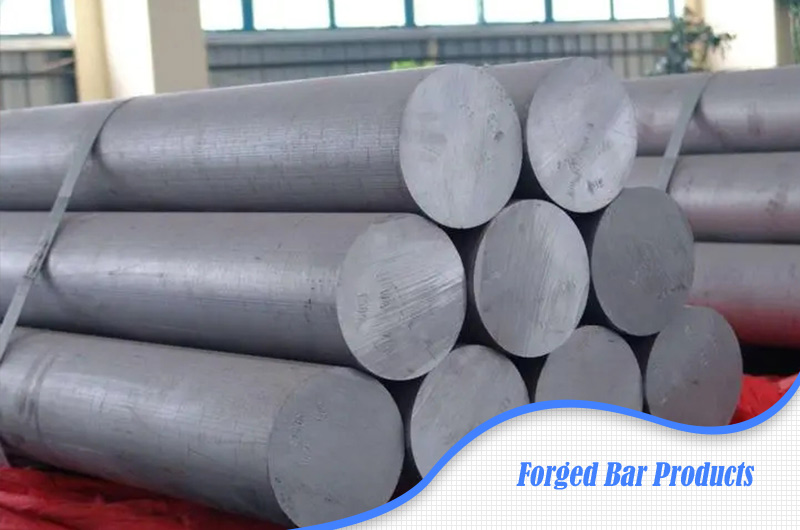

Barras de aluminio forjado

Alta resistencia, tamaño completo, alta calidad

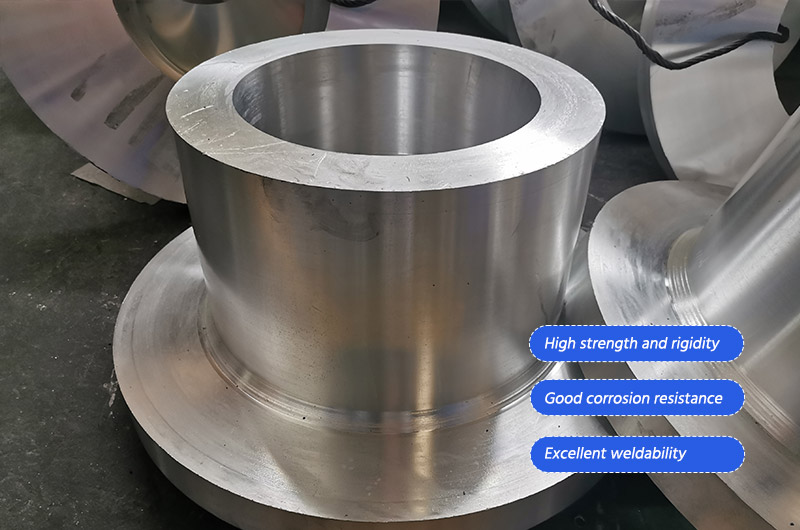

Tubo de aluminio forjado

El diámetro exterior, el diámetro interior y el grosor de la pared se pueden personalizar

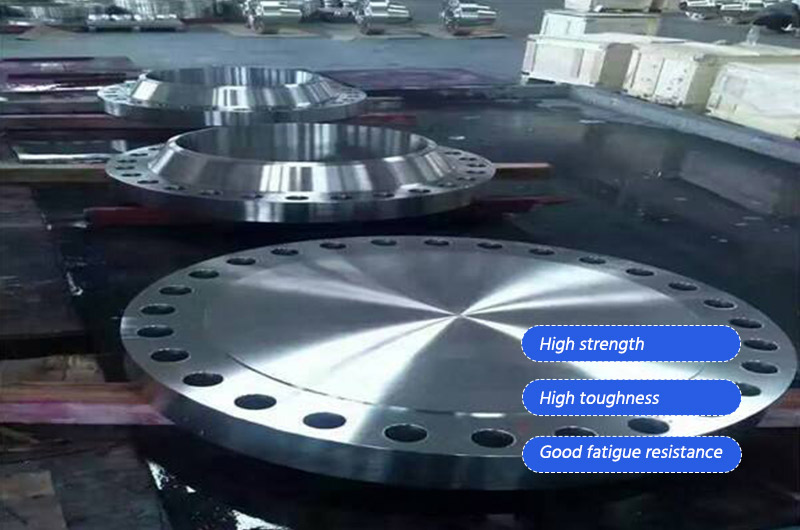

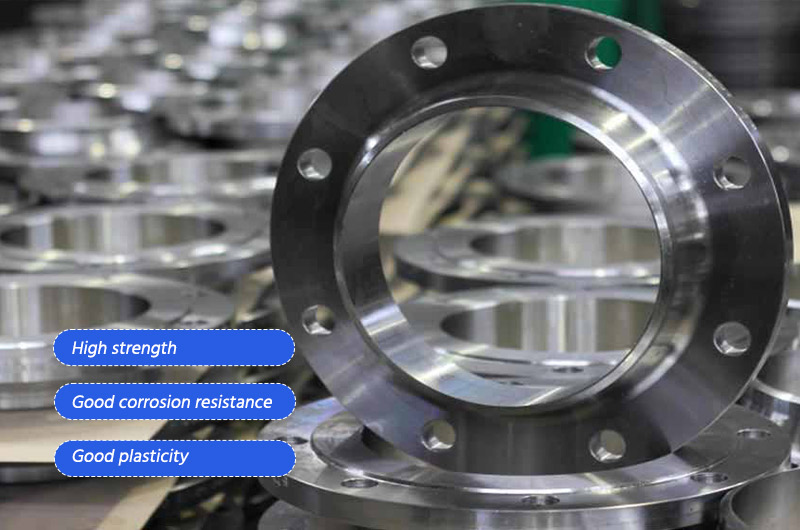

Anillo de aluminio forjado

Tamaño grande, tamaño preciso, alta resistencia

Forjados de cubos y herramientas

Alta seguridad, durabilidad duradera, diseño de apariencia personalizable

Cigüeñales y ejes de rotor forjados

Los tamaños incluyen redondo, cuadrado, rectangular, cónico, etc.

¿Cuáles son las aleaciones de forja más populares?

Aleación de aluminio 6061: alta soldabilidad, conformabilidad, resistencia a la corrosión.

Aleación de aluminio 6063: buen acabado superficial, dimensiones precisas del tubo forjado.

Aleación de aluminio 6082: excelente resistencia, fácil procesamiento y forja, resistencia a la corrosión.

Aleación de aluminio 7075: alta resistencia a la tracción, excelente relación resistencia-peso.

Aleación de aluminio 2024: buena procesabilidad, fuerte resistencia a la corrosión, buena resistencia a la fatiga.

Aleación de aluminio 7050: alta resistencia, buena tenacidad, resistencia a la corrosión, resistencia al agrietamiento por corrosión por deformación.

Aleación de aluminio 2618: Alta resistencia, resistencia a altas temperaturas y buena resistencia a la corrosión.

Aleación de aluminio 7079: alto límite elástico, buenas propiedades mecánicas.

¿Dónde se utilizan las piezas forjadas?

Certificación de aviación de tablero de aluminioChalco Aluminium Forging se enorgullece de producir piezas forjadas de aluminio de alta calidad, particularmente en los sectores aeroespacial, de defensa, automotriz y de deportes de motor recreativos.

Forja aeroespacial

Aleación: 7075, 2024, 7050

aplicación:Adaptadores de cohetes, cámaras de combustión, mamparos espaciales, bridas de naves espaciales comerciales, carcasas de misiles y componentes de trenes de aterrizaje de aeronaves de ala fija.

Contact us now

Forjas de automóviles

Aleación: 2618, 4032, 6061, 6082

aplicación:Suspensión, mangueta de dirección, pistón de transmisión, biela, rueda.

Contact us nowIndustria de Defensa

Aleación: 5083, 7075, 2024, 7039

aplicación:Componentes de misiles, vehículos blindados y sistemas de armas, tubos de lanzamiento.

Contact us now

Necesidades diarias

Aleación: 6061, 6063, 2024, 7075

aplicación:Semiconductores, equipos deportivos, componentes de cuadros de bicicletas y sartenes de alta calidad.

Contact us nowClasificación de aleaciones comunes para forjados de aluminio chalco

Piezas forjadas de aluminio de la serie 1000

Chalco tiene la certificación AS9100 produce 1xxx piezas forjadas de aluminio aeroespacial de acuerdo con las normas BS 5 L34, BS 2 L87, EN 573-3, AMS 4120, ASTM B247, QQ-A-367, etc. La aleación de aluminio 1xxx incluye principalmente barras forjadas, anillos forjados, llantas y otros productos forjados, que se utilizan en piezas estructurales de aviones, piezas de motores, sistemas hidráulicos y otras piezas.

-

1200-forja

La aleación de aluminio 1200 incluye principalmente barras forjadas, anillos forjados, llantas y otros productos forjados, que se utilizan en piezas estructurales de aviones, piezas de motores, sistemas hidráulicos y otras piezas.

Conductividad térmica Buena conductividad Estabilidad a altas temperaturas

Piezas forjadas de aluminio de la serie 2000

Las aleaciones de aluminio de la serie 2000 se utilizan en muchas industrias, incluidas la aeroespacial, la defensa nacional y la generación de energía. Los siguientes son algunos modelos típicos de aleación de la serie 2 para las piezas forjadas de aluminio de Chalco.

2A50-forja

2A70-forja

2B50-forja

2618-forja

2025-forja

2018-forja

2219-forja

2014-forja

forja Rendimiento

Piezas forjadas de aluminio de la serie 4000

Las piezas forjadas de aleación de aluminio de la serie 4000 se utilizan principalmente para fabricar materiales para pistones y cilindros de máquinas de vapor, así como piezas forjadas complejas que trabajan por debajo de 200 °C y soportan cargas pesadas. Cotización rápida

-

4032-forja

Las piezas forjadas de aluminio 4032 producidas de acuerdo con las normas AMS 4145, QQ-A-367 4032 se utilizan generalmente para fabricar pistones forjados, piezas forjadas de compresores, piezas resistentes al desgaste, etc.

Alta resistencia Buena resistencia al desgaste Buena resistencia al calor

Piezas forjadas de aluminio de la serie 5000

Las aleaciones de aluminio de la serie 5000 se utilizan en muchas industrias, incluidos varios departamentos de defensa nacional. Los siguientes son algunos modelos típicos de aleación de la serie 5 para las piezas forjadas de aluminio de Chalco.

Piezas forjadas de aluminio de la serie 6000

Las aleaciones de aluminio de la serie 6000 se utilizan en muchas industrias, incluidos los sectores de petróleo y gas, petroquímico y marino. Los siguientes son algunos modelos típicos de aleación de la serie 6 para las piezas forjadas de aluminio de Chalco.

6061 6082 Forja de cubos de rueda

6A10-Forja automática

6082-Forja automática

6061-Forja automática

6A02-Forja

6082-forja

6061-forja

6151-forja

forja Rendimiento

Piezas forjadas de aluminio de la serie 7000

Las aleaciones de aluminio de la serie 7000 se utilizan en muchas industrias, incluidas la aeroespacial, la defensa nacional y las carreras. Los siguientes son algunos modelos típicos de aleación de la serie 7 para las piezas forjadas de aluminio de Chalco. Cotización rápida

¿Cuáles son los procesos de producción de piezas forjadas de aluminio?

La forja de aluminio ofrece una gama de tipos de experiencia que se pueden ajustar para producir productos personalizados en función de sus requisitos únicos. La clasificación general de la experiencia en forja de aluminio se puede dividir en cinco categorías principales:

- Forja en frío: La forja en frío de aluminio da forma al material a temperatura ambiente y le da una mayor resistencia y precisión.

- Forja en caliente: Esta metodología de forjado en caliente de aluminio es altamente especializada, ya que exige mayores temperaturas para acelerar el proceso de fluidez para crear diseños estructurales complejos.

- Forja por gota:La forja de aluminio utiliza la fuerza de la gravedad o mecanismos para crear piezas exactas de mayor resistencia y complejidad.

- Forja de anillos laminados: Los anillos laminados de moldeo de aluminio crean los anillos a partir de una pieza de material rodándola y formándola. Esta opción permite transmitir direcciones más precisas y procesar la etapa p.

- Forja a troquel abierto: Los troqueles abiertos de aluminio forman cualquier forma geométrica de material de aluminio en laforja. El proceso utiliza dos troqueles planos, y los troqueles del talón a la punta son los más comunes.

- Forja de troquel cerrado: Los troqueles cerrados de aluminio dan forma al material y su conexión de una manera más precisa utilizando productores preestablecidos. Permite la creación de cualquier forma en materiales de aluminio.

Comprender las diferencias entre forja y fundición

En la forja, la deformación del material en forma sólida, a menudo martillando o presionando el material, crea la forma deseada. En la fundición, el metal se funde y se vierte o se fuerza en un molde hecho con la forma del artículo deseado.

- Flexibilidad de producción: El proceso de forja de matriz abierta se adapta a una amplia gama de lotes de producción y permite plazos de entrega cortos.

- Fuerza: Ya sea que se trate de forja a matriz abierta o forja a matriz cerrada, el proceso de forja es superior a la fundición en características de resistencia predecibles, lo que garantiza una alta resistencia de las piezas.

- Prevención de defectos: La dirección del flujo de grano producida por el preprocesamiento de forja es consistente con la dirección de la resistencia máxima, lo que mejora defectos como la estructura dendrítica y la segregación de aleaciones.

- Fiabilidad de producción: El proceso de forja es más fácil de controlar, lo que garantiza la consistencia y confiabilidad del producto.