A espuma de alumínio tem uma série de excelentes propriedades, tais como alta porosidade, grande área de superfície específica, alta resistência específica, alta rigidez específica, boa absorção de energia, desempenho de amortecimento e absorção de choque, resistência à corrosão, resistência a altas temperaturas, blindagem eletromagnética, atóxico, fácil processamento, tratamento de superfície de revestimento, etc. Devido às suas excelentes propriedades físicas e mecânicas, o metal espuma pode ser usado como materiais estruturais e materiais funcionais.

Características da espuma de alumínio

A espuma de alumínio é um tipo de material poroso com inúmeras bolhas distribuídas na matriz metálica de alumínio. Sua estrutura especial determina que ele tem propriedades especiais que muitos metais compactos não têm.

Características estruturais da espuma de alumínio

A composição do esqueleto metálico e a estrutura dos poros são controláveis, o que pode atender a diferentes necessidades.

Grande abertura: 0.3-7mm;

Estrutura de poros diversificada: célula fechada, espuma de alumínio through-hole e micro through-hole;

Porosidade alta e controlável: 63%-90%;

Grande área de superfície específica: 10-45cm/cm2.

Características de desempenho da espuma de alumínio

Leve

A densidade é de apenas 10% - 40% do alumínio metálico;

Alta rigidez específica

A rigidez à flexão é de 1, 5 vezes o aço;

Alta absorção de energia de amortecimento e choque

O desempenho de amortecimento é de 5 a 10 vezes o do alumínio metálico;

Bom isolamento acústico (furo fechado) e absorção sonora (através de furo)

Quando a frequência acústica está entre 800~4000HZ, o coeficiente de isolamento acústico da espuma de alumínio de célula fechada é superior a 0, 9;

Quando a frequência sonora está entre 125~4000HZ, o coeficiente de absorção sonora da espuma de alumínio através do orifício pode chegar a 0, 8;

Excelente desempenho de blindagem eletromagnética

Quando a frequência de onda eletromagnética está entre 2, 6 ~ 18 GHz. Capacidade de blindagem eletromagnética de espuma de alumínio pode chegar a 60 ~ 90dB ;

Baixa condutividade térmica

A condutividade térmica da espuma de alumínio de célula fechada é equivalente à do mármore; A espuma de alumínio através do orifício tem boa dissipação de calor.

O desempenho da espuma depende principalmente de sua porosidade, diâmetro de poros, porosidade, tipo de poros, área superficial específica e outros parâmetros de estrutura de poros. Os parâmetros de estrutura dos poros dependem principalmente do processo de preparação.

Tecnologia de preparação de espuma de alumínio

A tecnologia de preparação de espuma tornou-se um foco de pesquisa na área de novos materiais. A seguir está uma introdução detalhada ao processo de preparação de espuma de alumínio:

1. Método de sinterização de metal sólido

A maior parte da espuma de alumínio produzida por este método tem uma estrutura através do furo. Isso se deve ao fato de que a maioria das partículas de alumínio são conectadas entre si através da sinterização, e o alumínio é sempre mantido sólido.

1.1 Método de formação de espuma por metalurgia do pó

O princípio do processo é misturar pó de alumínio e pó de agente espumante e comprimi-los para obter uma pré-forma com uma estrutura estanque ao gás. O aquecimento da pré-forma fará com que o agente espumante se decomponha e libere gás, forçando a pré-forma a se expandir para obter espuma de alumínio.

Fluxo de processo do método de formação de espuma por metalurgia do pó:

Características: Primeiro, em comparação com outros métodos, a composição da liga disponível é mais extensa, o que é propício para melhorar as propriedades mecânicas da espuma de alumínio; Em segundo lugar, pode fabricar diretamente componentes com formas complexas.

A desvantagem é que a faixa de parâmetros de processo deste método é estreita, o custo é alto e o tamanho da espuma de alumínio produzida é limitado.

1.2 Sinterização de pó solto

Este método é usado principalmente para preparar espuma de cobre. Como o filme de óxido denso na superfície do pó de alumínio impedirá que as partículas se sinterizem juntas, é relativamente difícil preparar espuma de alumínio pelo método de sinterização em pó solto. Neste momento, o filme de óxido pode ser destruído por meio de deformação para fazer com que as partículas grudem mais facilmente; Ou adicione magnésio, cobre e outros elementos para formar liga eutética ao sinterizar a 595~625 °C.

Este método de produção inclui três processos:

Características: As vantagens são processo simples e baixo custo. As desvantagens são baixa porosidade e baixa resistência do material. Se a fibra for usada em vez de pó, materiais porosos também podem ser obtidos.

1.3 Método de moldagem de lama

O método de formação de lama consiste em formar uma suspensão de pó de alumínio metálico, agente espumante (ácido fluorídrico, hidróxido de alumínio ou ácido ortofosfórico), aditivo de reação e transportador orgânico. Mexa-o num estado que contenha espuma e, em seguida, coloque-o na forma para aquecer e assar. Em seguida, a lama começa a ficar pegajosa e, com o gás gerado, começa a se expandir e, finalmente, recebe espuma de alumínio com certa resistência.

Se a lama for despejada diretamente na espuma de polímero, o material de polímero pode ser pirolisado por aquecimento, e o material de espuma de célula aberta também pode ser feito após a sinterização.

Este método de produção inclui:

Características: A espuma de alumínio produzida possui baixa resistência e trincas.

1.4 Método de dissolução por sinterização

O pó de alumínio e o pó de sal são uniformemente misturados e prensados em tarugos. Durante o processo de prensagem, o pó de sal basicamente mantém sua aparência original. O pó de alumínio sofre deformação plástica e preenche a lacuna entre as partículas de sal para formar uma matriz de rede contínua. Em seguida, os tarugos são sinterizados para combinar a matriz de alumínio reticulada em um todo. Finalmente, a amostra de tarugo sinterizado é colocada em água quente, e as partículas de sal no tarugo são filtradas para obter peças uniformes de alumínio de espuma de célula aberta.

O processo inclui:

Características: A vantagem é que, selecionando a forma e o tamanho das partículas do pó de sal, a forma e o tamanho dos furos podem ser controlados dentro de uma determinada faixa; A porosidade pode ser controlada precisamente pela relação volumétrica do pó misturado; Pode produzir materiais de espuma gradiente; Pode fabricar produtos líquidos; O equipamento é simples e fácil de realizar a produção em massa.

A limitação é que apenas alumínio de espuma de média densidade com uma faixa de poros de 50% ~ 80% pode ser obtido; O cloreto de sódio é de fácil permanência no produto acabado, causando corrosão local da base de alumínio; O ciclo do processo é longo.

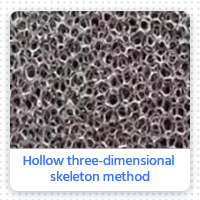

1.5 Método do esqueleto tridimensional oco

O metal líquido é fundido em uma cerâmica com uma estrutura de malha 3D de esqueleto oco, resfriado e, em seguida, o esqueleto é removido.

O processo inclui:

Características: A porosidade da espuma é ajustável, a operação é pesada, o custo é ligeiramente alto, e a gama de produtos é limitada, por isso sua promoção e aplicação são limitadas.

1.6 Sinterização de fibras

O processo deste método é primeiro obter fio de alumínio por desenho mecânico ou outros métodos, em seguida, fazer fio de alumínio em anel de feltro por fundição de lama ou anel de feltro mecânico, e então sinterizá-lo para alcançar a resistência e porosidade necessárias.

O processo é o seguinte:

A vantagem do método de sinterização de fibras é que ele pode obter maior porosidade do que a sinterização em pó. As propriedades estruturais do material são mantidas na porosidade máxima. Ao mesmo tempo, a resistência e a tenacidade da espuma de alumínio produzida por este método são maiores do que as do método de metalurgia do pó. No entanto, o custo desse método é alto.

1.7 Método de sinterização de esponja embebida em lama

O método é transformar substâncias orgânicas esponjosas em precursores orgânicos da forma desejada e, em seguida, usar a lama contendo o pó de alumínio metálico a ser processado para penetrar (o transportador da suspensão é água e líquido orgânico). O precursor orgânico embebido é seco para remoção de solvente, sinterizado e resfriado para obtenção de espuma de alumínio com alta porosidade e estrutura tridimensional.

O fluxo do processo é aproximadamente o seguinte:

Características: É afetado principalmente pela seleção e pré-tratamento de precursores orgânicos, a composição do chorume, a seleção de aditivos, temperatura de sinterização e outros fatores.

2. Solidificação do metal líquido

Este método consiste em produzir estrutura de espuma através de alumínio líquido. Pode ser espumado diretamente através de líquido de alumínio; Materiais porosos também podem ser obtidos por fundição de materiais de espuma ou agentes formadores de poros bem embalados.

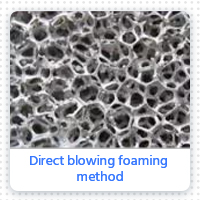

2.1 Método de formação de espuma por sopro direto

Primeiro, adicione o SiC, Al2O3, etc. no metal fundido e disperse uniformemente para melhorar a viscosidade do fundido. Em seguida, soprar gás (como nitrogênio, gás inerte, etc.) no fundo do fundido. Um grande número de poros são formados no metal líquido e, em seguida, resfriados e solidificados.

Características: a preparação contínua dos produtos pode ser realizada; Requisitos simples para equipamentos; A porosidade do produto é controlável; Baixo custo.

2.2 Método de formação de espuma com agente espumante

Adicione o agente espumante na massa de alumínio fundido e mexa uniformemente. Aqueça-o para fazer com que o agente espumante se decomponha para produzir gás. O gás se expande e espuma. Após o resfriamento, obtém-se espuma metálica. O agente espumante usado é geralmente hidreto metálico como TiH2 ou ZrH2.

Características: requisitos de equipamento simples, baixo custo e preparação contínua do produto. Curto intervalo de tempo de formação de espuma, difícil controle da temperatura de formação de espuma, distribuição irregular de bolhas, baixa reprodutibilidade do produto, etc.

2.3 Fundição de infiltração

A fundição por percolação consiste em empilhar partículas removíveis (como NaCl) no molde, pressioná-las em tarugos, despejar metal após o pré-aquecimento e, em seguida, remover as partículas para preparar uma estrutura de espuma através do orifício com furos interconectados.

Princípio do processo:

Diagrama Esquemático do Dispositivo do Método de Infiltração a Vácuo

Características: O processo de preparação tem parâmetros controláveis de diâmetro de poros, alta taxa de perfuração, grande área superficial específica, baixo custo e é adequado para produção industrial em larga escala. A desvantagem é que, devido à alta tensão superficial do metal líquido, as partículas não podem ser completamente molhadas, de modo que a lacuna entre as partículas não pode ser completamente preenchida.

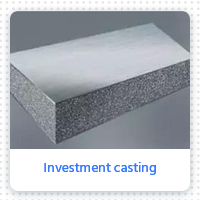

2.4 Fundição de investimentos

O método de fundição de investimento consiste em imergir o material de espuma de polímero moldado no refratário líquido para preencher a lacuna do refratário. Depois que o refratário é endurecido, o aquecimento vaporiza e decompõe o material de espuma para formar uma estrutura tridimensional com a forma do material de espuma original. Despeje o alumínio fundido no molde de fundição, remova o refratário após a solidificação e, em seguida, obtenha espuma de alumínio com malha tridimensional através de furos.

Diagrama esquemático do princípio do processo:

Diagrama Esquemático de Materiais Porosos Preparados por Fundição de Investimento

Vantagens: vários metais de espuma podem ser preparados; Estrutura de abertura, boa repetibilidade de produção e densidade relativamente estável.

Desvantagens: baixa produção; preço alto.

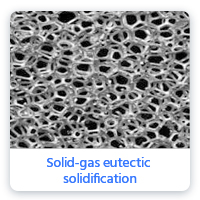

2.5 Solidificação eutética sólido-gás

Muitos líquidos metálicos podem formar sistemas eutéticos com gases (como o hidrogênio). Se esses metais são fundidos em uma atmosfera de hidrogênio de alta pressão, um fundido uniforme contendo hidrogênio supersaturado pode ser obtido. No processo subsequente de resfriamento e solidificação, o fundido sofrerá transformação eutética e se decomporá em fases sólidas e gasosas. Durante a solidificação direcional, como a solubilidade do hidrogênio na fase sólida e na fase líquida difere muito, o hidrogênio supersaturado se separará da fase sólida para formar bolhas, obtendo assim a espuma de alumínio necessária.

Diagrama Esquemático do Princípio do Processo:

Diagrama Esquemático do Processo de Solidificação Eutética de Gás Sólido para Preparo de Materiais Porosos

Características: Alumínio de espuma de alta porosidade com formas de poros isotrópicos e anisotrópicos pode ser obtido controlando precisamente as condições de resfriamento (pressão, taxa de resfriamento, direção de dissipação de calor).

2.6 Método de alimentação da bola

O método de adicionar material esférico é adicionar partículas ou bolas ocas na liga de alumínio fundir e fortalecer a agitação. E fundição enquanto o fundido ainda está em fluxo relativo para obter o compósito de liga de alumínio e partículas. Em seguida, as partículas solúveis no coletivo de liga de alumínio são dissolvidas e removidas e, finalmente, uma espuma porosa de alumínio conectada é obtida.

O fluxo do processo é aproximadamente o seguinte:

Características: A tensão superficial do metal líquido é alta, e as partículas ou bolas ocas não podem ser completamente molhadas, de modo que as lacunas entre as partículas não podem ser completamente preenchidas. A continuidade estrutural da espuma de alumínio obtida é pobre.

3. Deposição de metais

3.1 Eletrodeposição

O princípio é que a espuma de alumínio é galvanizada em solução de alumínio alquil com plástico de espuma pré-tratado como cátodo e placa de alumínio puro industrial como ânodo.

Fluxo de processo do método de eletrodeposição:

Características: estrutura de poros fácil de controlar, tamanho de poro pequeno, tamanho de poro uniforme, alta porosidade, e suas características de isolamento térmico e amortecimento são melhores do que a de espuma de alumínio produzida pelo método de fundição. No entanto, este método tem processo longo, operação complicada, custo ligeiramente alto e espessura limitada do produto, por isso sua popularização e aplicação são limitadas.

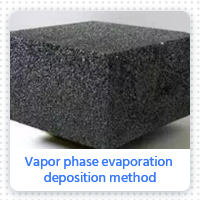

3.2 Método de deposição por evaporação em fase vapor

Este método consiste em evaporar lentamente o alumínio metálico em uma atmosfera altamente inerte (102~104Pa). Os átomos metálicos evaporados colidem e se espalham com as moléculas de gás inerte, perdendo rapidamente energia cinética. Este processo é mostrado na visão macroscópica à medida que a temperatura do vapor metálico diminui. Em seguida, os átomos de metal evaporados se combinam uns com os outros para formar aglomerados atômicos antes de atingir o substrato, de modo que a "fumaça metálica" pode ser vista no processo de evaporação. Esses aglomerados continuam a esfriar e se depositar no substrato com gás inerte. Como os átomos em baixa temperatura são difíceis de migrar ou difundir, as partículas de "fumaça metálica" são empilhadas vagamente para formar uma estrutura de espuma oca.

Diagrama Esquemático do Princípio do Processo:

Diagrama Esquemático do Processo de Deposição Evaporativa em Fase de Vapor

Características: A formação de espuma metálica é afetada por muitos fatores, tais como materiais metálicos, poder de aquecimento, pressão de gás inerte, tipo de aquecedor da fonte de vaporização e sua distância do substrato, e materiais do substrato. A potência de aquecimento, a pressão do gás inerte e a vazão do gás inerte são os parâmetros de controle mais importantes.

3.3 Deposição de respingos

A deposição por salpicos consiste em pulverizar uniformemente o pó com gás inerte sobre o metal da liga de alumínio usando a tecnologia de pulverização. Em seguida, ele é aquecido até o ponto de fusão do metal, de modo que o gás adicionado ao metal se expanda e forme buracos uniformemente distribuídos e densos. Após o resfriamento, é feito de produtos de espuma de alumínio com rede densa.

Diagrama esquemático do princípio do processo:

Diagrama Esquemático de Deposição de Salpicos

Características: Controlando-se a pressão parcial do gás inerte em deposição, pode-se controlar a fração volumétrica dos poros do produto obtido.

3.4 Galvanoplastia de sal fundido

A espuma de alumínio é preparada por eletrodeposição em sal fundido com espuma plástica como cátodo e placa de alumínio como ânodo.

Diagrama esquemático do princípio do processo:

Diagrama Esquemático do Princípio do Processo de Galvanoplastia

Características: a espuma de alumínio tem alta porosidade e até poros.

4. Outros

Os métodos a seguir são usados principalmente para pesquisa científica ou produção experimental em pequenos lotes, e não são amplamente utilizados na produção industrial.

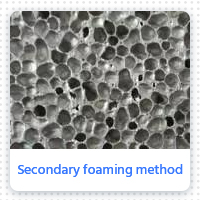

4.1 Método de formação de espuma secundária

O método de formação de espuma secundária é um método de preparação de espuma de alumínio que combina as vantagens do método de formação de espuma por metalurgia do pó e método de formação de espuma por fusão. O processo técnico consiste em adicionar agente de aumento de viscosidade (Ca, Al2O3, etc.) no fundidor de alumínio e agitá-lo uniformemente. Adicionar agente espumante (TiH2 pré-tratado) sob condições adequadas de temperatura e viscosidade. Ele é uniformemente disperso, e o fundido é fundido no molde para rápido resfriamento e solidificação antes que o TiH2 seja decomposto para obter o precursor de formação de espuma. Quando o precursor de espuma é aquecido a uma determinada temperatura, TiH2 no precursor começa a se decompor e espuma, e finalmente espuma de alumínio é preparada.

4.2 Método da esfera oca de metal

O método consiste em formar uma estrutura porosa através da união de esferas ocas metálicas através da sinterização. Esferas ocas metálicas podem ser obtidas por síntese química e eletrodeposição de uma camada de metal na superfície de esferas poliméricas, e então as esferas poliméricas são removidas.

Existem muitos processos de preparação de espuma de alumínio, e cada método tem suas próprias vantagens e desvantagens. Na produção prática, o método de fusão de espuma, o método de fundição por percolação, o método de formação de espuma por metalurgia do pó e o método eletroquímico são amplamente utilizados. Outros processos são usados principalmente para pesquisa científica ou produção experimental em pequenos lotes.

Aplicação de espuma de alumínio

Aplicação de espuma de alumínio em automóveis

A aplicação da espuma de alumínio na indústria automotiva inclui principalmente estrutura leve, estrutura de absorção de energia e estrutura de transferência de calor de amortecimento, como mostrado na figura abaixo. Os três círculos representam diferentes campos de aplicação, e os caracteres na parte externa do círculo ilustram as vantagens e características da espuma de alumínio correspondente aos três campos de aplicação. A parte sobreposta de dois círculos representa a dupla função de integração da espuma de alumínio. A aplicação ideal é a integração multifuncional representada pela coincidência de três círculos.

Esta espuma de alumínio é produzida pelo método de "sopro de gás em metal líquido". Neste processo, o material da matriz (alumínio forjado ou liga de alumínio fundido) é geralmente fundido com equipamentos de fundição tradicionais, e então 10%~30% (vol) de agente de aumento de viscosidade (partículas de SiC ou Al2O3) é adicionado, e o agente de aumento de viscosidade é uniformemente distribuído por agitação em um agitador.

Despeje o fundido misturado em um recipiente com um funil e injete o gás no agitador através de um pequeno bocal para formar pequenas bolhas dispersas. O tamanho da bolha pode ser controlado ajustando a taxa de fluxo de gás, o design do agitador (número e tamanho dos bicos) e a velocidade de mistura. As bolhas sobem à superfície e se acumulam.

As partículas cerâmicas envoltas por bolhas podem estabilizar a parede dos poros e retardar a coalescência das bolhas com interfaces adequadas; Ao mesmo tempo, também pode aumentar a viscosidade do derretimento e diminuir a taxa crescente de bolhas. A espuma de metal líquido é transportada através da correia transportadora e resfriada e solidificada ao mesmo tempo para obter espuma de célula fechada.

A densidade relativa da espuma é afetada principalmente por parâmetros do processo, como velocidade de agitação, vazão de gás, número de partículas nas condições de fusão e solidificação. Como enchimento de produtos automotivos, a espuma de alumínio tem sido amplamente utilizada em automóveis alemães GAOFISHER.

A espuma de alumínio Chalco tem excelente desempenho. O capô do motor feito de alumínio de espuma Chalco pode resistir ao impacto do formato da cabeça de 11m/s, o que pode proteger efetivamente os passageiros. A caixa de absorção de energia de impacto de impacto preenchida com espuma de alumínio Chalco pode suportar o impacto de 5m/s.

A resistência à flexão das colunas A e B preenchidas com espuma de alumínio Chalco é três vezes maior que a das colunas ocas. A espuma de alumínio Chalco pode fundir estruturas nervuradas complexas, simplificando assim o projeto do molde e os métodos de processamento.

Principais parâmetros de desempenho da espuma de alumínio Chalco:

densidade relativa ρ/ρS=0, 02GPa~0, 2GPa,

módulo de Young E=0.02GPa~210GPa,

módulo de cisalhamento G=0.01GPa~1.0GPa,

módulo de flexão Ef=0.03GPa~3.3GPa,

razão de Poisson υ= 0, 31~0, 34,

Resistência à compressão σ C = 0.04MPa ~ 7.0MPa,

resistência à tração σ T = 0105MPa ~ 8.5MPa,

condutividade térmica λ= 0, 3W/(m・K)~10W/(m・K).

A aplicação de autopeças feitas de espuma de estrutura sanduíche de alumínio em carros é mostrada na figura.

Além das aplicações identificadas na figura, a espuma de alumínio também pode ser usada na estrutura de absorção de energia de impacto entre o feixe longitudinal dianteiro, feixe longitudinal traseiro, para-choque e chassi, aparelhos internos e peças decorativas, para-lama, placa de cobertura superior, feixe longitudinal de tampa superior, diafragma traseiro, biela, pistão, braço de controle inferior, engrenagem de transmissão, bloco de cilindro, pistão do cilindro do freio, silenciador, etc.

Aplicação de espuma de alumínio em ferrovias de alta velocidade e transporte

Estrutura anti-colisão do trem ferroviário de alta velocidade

Há sérios perigos ocultos de colisão de trens de alta velocidade, devido aos trens sem estrutura anti-colisão eficaz. Usando a coluna de absorção de energia do tubo de alumínio preenchido espuma de alumínio feito cabeça da locomotiva estrutura anti-colisão mostrada abaixo, estrutura anti-colisão entre vagões mostrados abaixo, quando a velocidade do trem é inferior a 70Km, a estrutura anti-colisão pode absorver toda a energia do impacto, de modo que o trem irá amortecer e parar, de modo a garantir a segurança da vida dos passageiros.

A barreira de som feita de espuma de alumínio na linha ferroviária de alta velocidade

A barreira sonora da linha ferroviária de alta velocidade atualmente é um produto falsificado, sua caixa de absorção de som é de 140mm de espessura, adequada para a frequência de 100 ~ 200Hz de ruído de baixa frequência, não tem a função de absorção de som e redução de ruído, mas o ruído da linha ferroviária de alta velocidade é de alta frequência (frequência de 1000 ~ 2000Hz). A caixa de som de espuma de alumínio é feita de 10 ~ 15mm de espessura de espuma de alumínio placa de absorção de som e o tipo dobrado placa divisória de aço galvanizado no meio, sua cavidade é de 0 ~ 30mm. O backplane é feito de chapa galvanizada de 1mm de espessura, como mostrado abaixo. Este tipo de barreira de som para adaptar a frequência de ruído de trilho de alta velocidade de 500Hz ~ 2000Hz, pode ser mais de 20 dB ruído reduzido.

Ônibus escolar de segurança feito de espuma de alumínio

Antes e depois do feixe anti-colisão do ônibus escolar de segurança é feito usando coluna de absorção de tubo de alumínio preenchida com espuma de alumínio, sua superfície feita de placa de aço de 1 ~ 2 mm de espessura. O feixe anti-colisão pode absorver a maior parte da energia do impacto quando o ônibus escolar colide. A coluna vertical do corpo e a viga transversal são feitas de tubo de aço quadrado preenchido com espuma de alumínio, sua capacidade de anti capotamento será aumentada dobrada.

A barreira sonora da espuma de alumínio na estrada

Barreira de som de espuma de alumínio foi construída em muitas cidades, placa de absorção de espuma de alumínio é

800mmx 2000mm, sua cavidade 70mm, o ruído pode ser diminuído 20dB.

Aplicação de espuma de alumínio na indústria militar

Tampa de bueiro de míssil leve

A tampa do bueiro do míssil feita de materiais de concreto armado, seu peso chega a mais de 600 toneladas, muito pesado, dificuldade de abertura e fechamento. A nova tampa de bueiro de míssil feita de placa de blindagem e espuma de alumínio, pode fazer a força anti-explosão mais de 10000Mpa, a capacidade de perfuração anti-blindagem do que a tampa original, e seu peso ser reduzido para 1/6.

Ponte de grande vão de montagem rápida em tempo de guerra feita de espuma de alumínio

Em tempos de guerra, as forças blindadas precisam de uma ponte de apoio de montagem rápida para atravessar o rio e a vala. A ponte de apoio de montagem rápida em casa e no exterior é feita de aço, seu comprimento máximo é de 53 metros. A ponte de 70 metros de comprimento pode ser fabricada por materiais de espuma de alumínio, como mostrado abaixo.

Porta de explosão de luz

A porta à prova de explosão existente adota concreto armado e estrutura de chapa de aço, sua espessura total é de 300 ~ 400mm. A capacidade antidetonante máxima da porta de explosão é de cerca de 3Mpa, mas seu peso é de 20 ~ 30 toneladas, portanto, dificuldade de abertura e fechamento. A estrutura da porta à prova de explosão leve feita de espuma de alumínio, seu painel é feito de chapa de aço carbono de 5mm de espessura e espuma de alumínio intermediário é de cerca de 100mm de espessura. A capacidade antidetonante deste tipo de porta de explosão 870 atinge mais de 1000Mpa, mas seu peso reduz para várias toneladas.

Plataforma de voo sanduíche de espuma de alumínio do porta-aviões

Quando o avião pousou no convés de voo do porta-aviões, devido ao efeito rebote, não pode ser facilmente preso pelo acessório do cabo, resultando em algumas aeronaves não podem parar no convés. Usando a plataforma de voo sanduíche de espuma de alumínio, a altura de rejeição do avião é reduzida em mais de 50%, garantindo o deslizamento suave do avião, aumentando a chance de ser preso pela fixação do cabo. Além disso, a resistência à explosão e a capacidade de combate antimíssil melhorarão significativamente.

Mesa tampão aerotransportada para equipamentos pesados feita de espuma de alumínio

O avião russo de 20 toneladas de equipamentos adota balão grande de 4 metros de altura, não é estável ao pousar. Usando a coluna absorvedora de energia do tubo de alumínio de alumínio de enchimento de espuma, a almofada de amortecimento aerotransportada de equipamento pesado pode ser feita como mostrado abaixo sua altura é de cerca de 500mm, 20 toneladas de equipamentos podem ser soltos, para garantir o pouso suave e equipamentos de segurança.