Спінений алюміній має ряд чудових властивостей, таких як висока пористість, велика питома площа поверхні, висока питома міцність, висока питома жорсткість, хороше поглинання енергії, ефективність демпфування та амортизації, стійкість до корозії, стійкість до високих температур, електромагнітне екранування, нетоксичність, легка обробка, обробка поверхні покриття тощо. Завдяки своїм відмінним фізико-механічним властивостям пінопласт може використовуватися як в якості конструкційних матеріалів, так і функціональних.

Особливості спіненого алюмінію

Спінений алюміній є різновидом пористого матеріалу з численними бульбашками, розподіленими в металевій алюмінієвій матриці. Його особлива будова обумовлює те, що він має особливі властивості, яких немає у багатьох компактних металів.

Конструкційні характеристики піноалюмінію

Склад металевого скелета та структура пор піддаються контролю, що може задовольнити різні потреби.

Велика діафрагма: 0, 3-7 мм;

Різноманітна структура пор: закрита комірка, наскрізний і мікронаскрізний отвір пінопласт алюміній;

Висока та контрольована пористість: 63%-90%;

Велика питома поверхня: 10-45 см/см2.

Експлуатаційні особливості спіненого алюмінію

Легкий

Щільність всього 10% - 40% металу алюмінію;

Висока питома жорсткість

Жорсткість на вигин у 1, 5 рази перевищує жорсткість сталі;

Високе поглинання амортизації та ударної енергії

Ефективність демпфування в 5-10 разів перевищує ефективність металевого алюмінію;

Хороша звукоізоляція (закритий отвір) і звукопоглинання (наскрізний отвір)

Коли акустична частота становить від 800 ~ 4000 Гц, коефіцієнт звукоізоляції пінопласту із закритими порами становить більше 0, 9;

Коли частота звуку становить 125 ~ 4000 Гц, коефіцієнт звукопоглинання пінопласту з наскрізним отвором може досягати 0, 8;

Відмінні показники електромагнітного екранування

Коли частота електромагнітних хвиль знаходиться в межах 2, 6 ~ 18 ГГц. Електромагнітна екрануюча здатність піноалюмінію може досягати 60 ~ 90 дБ;

Низька теплопровідність

Теплопровідність пінопласту з закритими порами еквівалентна провідності мармуру; Наскрізний отвір спіненого алюмінію має хорошу тепловіддачу.

Експлуатаційні характеристики піни в основному залежать від її пористості, діаметра пор, наскрізної пористості, типу пор, питомої площі поверхні та інших параметрів структури пор. Параметри структури пір в основному залежать від процесу приготування.

Технологія приготування спіненого алюмінію

Технологія приготування пінопласту стала дослідницьким напрямком в області нових матеріалів. Нижче наведено детальний вступ до процесу приготування піноалюмінію:

1. Метод спікання твердого металу

Велика частина піноалюмінію, виробленого таким методом, має наскрізну структуру отвору. Це пов'язано з тим, що більшість частинок алюмінію з'єднуються між собою за допомогою спікання, і алюміній завжди залишається твердим.

1.1 Метод спінювання порошкової металургії

Принцип процесу полягає в змішуванні алюмінієвої пудри і порошку піноутворювача і стисненні їх для отримання заготовки з газонепроникною структурою. Нагрівання заготовки призведе до розкладання піноутворювача та виділення газу, змушуючи заготовку розширюватися для отримання піноалюмінію.

Технологічний процес спінювання порошкової металургії:

Особливості: По-перше, в порівнянні з іншими методами, доступний склад сплаву більш широкий, що сприяє поліпшенню механічних властивостей спіненого алюмінію; По-друге, він може безпосередньо виготовляти компоненти складної форми.

Недоліком є те, що діапазон параметрів процесу цього методу вузький, вартість висока, а розмір виробленого пінопласту обмежений.

1.2 Спікання сипучого порошку

Цей спосіб в основному використовується для приготування спіненої міді. Оскільки щільна оксидна плівка на поверхні алюмінієвої пудри перешкоджає спікання частинок разом, відносно важко приготувати спінений алюміній методом спікання сипучого порошку. У цей час оксидна плівка може бути зруйнована за допомогою деформації, щоб частинки легше злиплися; Або додайте магній, мідь та інші елементи для утворення евтектичного сплаву під час спікання при 595~625 °C.

Цей метод виробництва включає в себе три процеси:

Особливості: Перевагами є простий процес і низька вартість. Недоліками є низька пористість і низька міцність матеріалу. Якщо замість порошку використовувати фібру, можна отримати і пористі матеріали.

1.3 Метод формування суспензії

Суспензійний метод полягає в утворенні суспензії з металевої алюмінієвої пудри, піноутворювача (плавикової кислоти, гідроксиду алюмінію або ортофосфорної кислоти), реакційної добавки і органічного носія. Розмішуємо його до стану, що містить піну, а потім викладаємо в форму для розігріву і прожарювання. Потім суспензія починає ставати липкою, а з утвореним газом вона починає розширюватися, і, нарешті, отримує спінений алюміній з певною міцністю.

Якщо суспензія заливається безпосередньо в полімерну піну, полімерний матеріал можна піролізувати шляхом нагрівання, а спінений матеріал з відкритими порами також можна виготовити після спікання.

Цей спосіб виробництва включає:

Особливості: Вироблений пінопласт має низьку міцність і тріщини.

1.4 Метод розчинення спікання

Алюмінієва пудра і порошок солі рівномірно змішуються і пресуються в заготовки. У процесі пресування порошок солі в основному зберігає свій первісний вигляд. Алюмінієва пудра піддається пластичній деформації і заповнює проміжок між частинками солі, утворюючи безперервну мережеву матрицю. Потім заготовки спікаються, щоб об'єднати сітчасту алюмінієву матрицю в єдине ціле. Нарешті, спечений зразок заготовки поміщають в гарячу воду, а частинки солі в заготівлі відфільтровують для отримання однорідних деталей з пінопласту з відкритими порами.

Процес включає:

Особливості: Перевага полягає в тому, що, вибираючи форму та розмір частинок соляного порошку, можна контролювати форму та розмір отворів у певному діапазоні; Пористість можна точно контролювати за співвідношенням об'єму змішаного порошку; Може виробляти градієнтні пінопластові матеріали; Він може виробляти чисту продукцію; Устаткування просте і легке в реалізації серійного виробництва.

Обмеження полягає в тому, що можна отримати лише спінений алюміній середньої щільності з діапазоном пор 50% ~ 80%; Хлорид натрію легко залишається в готовому виробі, викликаючи місцеву корозію алюмінієвої основи; Технологічний цикл тривалий.

1.5 Метод порожнистого тривимірного скелета

Рідкий метал відливають у кераміку з порожнистою скелетною 3D-сітчастою структурою, охолоджують, а потім видаляють скелет.

Процес включає:

Особливості: Пористість піни регулюється, операція громіздка, вартість трохи висока, а асортимент продукції обмежений, тому його просування та застосування обмежені.

1.6 Спікання волокон

Процес цього методу полягає в тому, щоб спочатку отримати алюмінієвий дріт механічним волоченням або іншими методами, потім зробити з алюмінієвого дроту повстяне кільце шляхом лиття шламу або механічного повстяного кільця, а потім спікати його для досягнення необхідної міцності та пористості.

Процес виглядає наступним чином:

Перевага методу спікання волокон полягає в тому, що він може отримати більш високу пористість, ніж при спіканні порошку. Структурні властивості матеріалу зберігаються на максимальній пористості. При однаковій пористості міцність і в'язкість піноалюмінію, отриманого цим методом, вище, ніж при методі порошкової металургії. Однак вартість цього методу висока.

1.7 Метод спікання губки, змоченої суспензією

Метод полягає в тому, щоб перетворити губчасті органічні речовини в органічні прекурсори потрібної форми, а потім використовувати для проникнення суспензію, що містить оброблюваний металевий алюмінієвий порошок (носієм суспензії є вода і органічна рідина). Замочений органічний прекурсор висушують для видалення розчинника, спікають і охолоджують для отримання спіненого алюмінію з високою пористістю і тривимірною структурою.

Протікання процесу приблизно таке:

Особливості: В основному на нього впливає підбір і попередня обробка органічних прекурсорів, склад суспензії, підбір добавок, температура спікання та інші фактори.

2. Затвердіння рідкого металу

Цей метод полягає у виробництві пінної структури за допомогою рідкого алюмінію. Його можна безпосередньо спінювати через алюмінієву рідину; Пористі матеріали також можуть бути отримані шляхом лиття пінопластових матеріалів або щільно упакованих пороутворювачів.

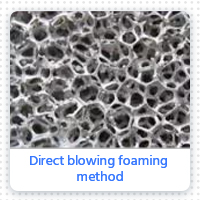

2.1 Метод піноутворення прямого видування

Спочатку додають SiC, Al2O3 і т.д. в розплавлений метал і рівномірно диспергують для поліпшення в'язкості розплаву. Потім видуйте газ (наприклад, азот, інертний газ тощо) на дно розплаву. У рідкому металі утворюється велика кількість пір, які потім охолоджуються і тверднуть.

Особливості: може здійснюватися безперервна підготовка продуктів; Прості вимоги до обладнання; Пористість продукту піддається контролю; Низька вартість.

2.2 Метод спінювання піноутворювача

Додайте піноутворювач в розплав алюмінію і рівномірно перемішайте його. Нагрійте його, щоб піноутворювач розклався з утворенням газу. Газ розширюється і піниться. Після охолодження виходить спінений метал. Піноутворювачем, що використовується, зазвичай є металогідрид, такий як TiH2 або ZrH2.

Особливості: прості вимоги до обладнання, низька вартість і безперервна підготовка продукту. Короткий інтервал часу піноутворення, важкий контроль температури піноутворення, нерівномірний розподіл бульбашок, погана відтворюваність продукту тощо.

2.3 Просочування

Перколяційне лиття полягає в укладанні знімних частинок (наприклад, NaCl) у форму, пресуванні їх у заготовки, заливці металу після попереднього нагрівання, а потім видаленні частинок для приготування пінопластової структури з наскрізними отворами з взаємопов'язаними отворами.

Принцип процесу:

Принципова схема пристрою вакуумного методу просочування

Особливості: Процес підготовки має контрольовані параметри діаметра пор, високий коефіцієнт наскрізних отворів, велику питому площу поверхні, низьку вартість і підходить для великомасштабного промислового виробництва. Недоліком є те, що через високий поверхневий натяг рідкого металу частинки не можуть бути повністю змочені, тому проміжок між частинками не може бути заповнений повністю.

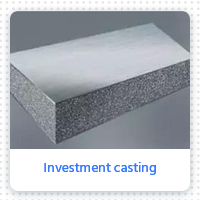

2.4 Лиття по виплавленню

Метод лиття під тиском полягає у зануренні формованого полімерного пінопластового матеріалу в рідкий вогнетрив, щоб заповнити проміжок вогнетриву. Після того, як вогнетрив затвердіє, нагрівання випарується і розкладе пінопласт, утворюючи об'ємний каркас з формою вихідного спіненого матеріалу. Залити розплавлений алюміній у ливарну форму, після застигання вийняти вогнетрив, а потім отримати піноалюмінієвий з тривимірними сітчастими наскрізними отворами.

Принципова схема процесу:

Принципова схема пористих матеріалів, отриманих методом лиття по виплавках

Переваги: можна готувати різні метали-пінопласти; Структура отвору, хороша повторюваність виробництва та відносно стабільна щільність.

Недоліки: низька продуктивність; висока ціна.

2.5 Твердогазове евтектичне затвердіння

Багато металевих рідин можуть утворювати евтектичні системи з газами (наприклад, воднем). Якщо ці метали розплавити в водневій атмосфері високого тиску, можна отримати однорідний розплав, що містить перенасичений водень. У подальшому процесі охолодження і затвердіння розплав піддасться евтектичному перетворенню і розкладеться на тверду і газову фази. При спрямованому затвердінні, оскільки розчинність водню в твердій і рідкій фазі сильно відрізняється, пересичений водень буде відокремлюватися від твердої фази, утворюючи бульбашки, отримуючи таким чином необхідну піну алюмінію.

Принципова схема процесу:

Принципова схема процесу евтектичного затвердіння твердого газу для приготування пористих матеріалів

Особливості: Високопористий спінений алюміній з ізотропною та анізотропною формою пор можна отримати, точно контролюючи умови охолодження (тиск, швидкість охолодження, напрямок розсіювання тепла).

2.6 Спосіб подачі м'яча

Метод додавання кулькового матеріалу полягає в додаванні частинок або порожнистих куль у розплав алюмінієвого сплаву та посилення перемішування. І лиття, поки розплав ще знаходиться у відносному потоці, для отримання композиту з алюмінієвого сплаву і частинок. Потім розчинні частинки в колективі алюмінієвого сплаву розчиняються і видаляються, і, нарешті, виходить з'єднаний пористий спінений алюміній.

Протікання процесу приблизно таке:

Особливості: Поверхневий натяг рідкого металу високий, і частинки або порожнисті кульки не можуть бути повністю змочені, тому проміжки між частинками не можуть бути повністю заповнені. Структурна безперервність отриманого спіненого алюмінію залишає бажати кращого.

3. Осадження металу

3.1 Електроосадження

Принцип полягає в тому, що спінений алюміній гальванічується в алкілалюмінієвому розчині з попередньо обробленим пінопластом як катодом і промисловою чистою алюмінієвою пластиною як анодом.

Технологічний процес методу електроосадження:

Особливості: легко контролювати структуру пор, малий розмір пор, рівномірний розмір пор, висока пористість, а його теплоізоляційні та демпфуючі характеристики кращі, ніж у піноалюмінію, виготовленого методом лиття. Однак цей метод відрізняється тривалим процесом, складною експлуатацією, дещо високою вартістю і обмеженою товщиною виробу, тому його популяризація і застосування обмежені.

3.2 Метод осадження парофазного випаровування

Цей метод полягає в повільному випаровуванні металевого алюмінію у високій інертній атмосфері (102 ~ 104 Па). Атоми металу, що випарувалися, стикаються і розсіюються з молекулами інертного газу, швидко втрачаючи кінетичну енергію. Цей процес показаний в макроскопічному вигляді при зниженні температури пари металу. Потім атоми металу, що випарувалися, з'єднуються один з одним, утворюючи атомні кластери, перш ніж досягти підкладки, тому в процесі випаровування можна побачити «металевий дим». Ці скупчення продовжують охолоджуватися і осідати на підкладці з інертним газом. Оскільки атоми при низькій температурі важко мігрують або дифундують, частинки «металевого диму» нещільно укладаються, утворюючи порожнисту структуру піни.

Принципова схема процесу:

Принципова схема процесу випарного осадження парової фази

Особливості: На утворення металевої піни впливає багато факторів, таких як металеві матеріали, потужність нагріву, тиск інертного газу, тип нагрівача джерела пароутворення та його відстань від основи, а також матеріали підкладки. Потужність нагріву, тиск інертного газу і витрата інертного газу є найважливішими параметрами управління.

3.3 Нанесення бризок

Осадження бризками полягає в рівномірному розпиленні порошку з інертним газом на металевий сплав алюмінію за допомогою технології розпилення. Потім його нагрівають до температури плавлення металу, завдяки чому доданий до металу газ розширюється і утворює рівномірно розподілені і щільні отвори. Після охолодження виготовляється з виробів зі спіненого алюмінію з густою мережею.

Принципова схема процесу:

Принципова схема нанесення бризок

Особливості: Контролюючи парціальний тиск інертного газу при осадженні, можна контролювати об'ємну частку пір одержуваного продукту.

3.4 Гальванічне покриття розплавленої солі

Спінений алюміній отримують електроосадженням у розплавленій солі зі спіненим пластиком як катодом і алюмінієвою пластиною як анодом.

Принципова схема процесу:

Принципова схема принципу процесу гальванічного виробництва

Особливості: спінений алюміній має високу пористість і рівні пори.

4. Інше

Наступні методи в основному використовуються для наукових досліджень або дрібносерійного пробного виробництва, і не знаходять широкого застосування в промисловому виробництві.

4.1 Метод вторинного спінювання

Метод вторинного спінювання - це спосіб приготування спіненого алюмінію, який поєднує в собі переваги методу спінювання порошкової металургії та методу спінювання розплаву. Технологічний процес полягає в додаванні в розплав алюмінію агента для підвищення в'язкості (Ca, Al2O3 і т.д.) і рівномірному перемішуванні. Додайте піноутворювач (попередньо оброблений TiH2) за відповідних температурних та в'язких умов. Він рівномірно диспергується, і розплав відливається у форму для швидкого охолодження та затвердіння перед розкладанням TiH2 для отримання піноутворюючого прекурсора. При нагріванні піноутворюючого прекурсора до певної температури TiH2 в прекурсорі починає розкладатися і пінитися, і, нарешті, готується спінений алюміній.

4.2 Метод металевих порожнистих куль

Метод полягає у формуванні пористої структури шляхом склеювання металевих порожнистих сфер між собою шляхом спікання. Металеві порожнисті сфери можуть бути отримані шляхом хімічного синтезу і електроосадження шару металу на поверхню полімерних сфер, а потім полімерні сфери видаляються.

Існує багато процесів приготування піноалюмінію, і кожен спосіб має свої переваги та недоліки. У практичному виробництві широко використовується метод спінювання розплаву, метод перколяційного лиття, метод спінювання порошкової металургії та електрохімічний метод. Інші процеси в основному використовуються для наукових досліджень або дрібносерійного пробного виробництва.

Застосування спіненого алюмінію

Застосування спіненого алюмінію в автомобілях

Застосування піноалюмінію в автомобільній промисловості в основному включає легку конструкцію, структуру поглинання енергії та демпфуючу структуру теплопередачі, як показано на малюнку нижче. Три кола представляють різні сфери застосування, а символи на зовнішній стороні кола ілюструють переваги та характеристики піноалюмінію, що відповідають трьом полям застосування. Частина двох кіл, що перекривається, являє собою подвійну інтеграцію спіненого алюмінію. Ідеальним застосуванням є багатофункціональне інтегрування, представлене збігом трьох кіл.

Цей спінений алюміній виробляється методом «газового вдування в рідкий метал». У цьому процесі матеріал матриці (кований алюміній або литий алюмінієвий сплав) зазвичай розплавляють за допомогою традиційного ливарного обладнання, а потім додають 10% ~ 30% (об) агента для підвищення в'язкості (частинки SiC або Al2O3), а агент для підвищення в'язкості рівномірно розподіляється шляхом перемішування в мішалці.

Змішаний розплав перелити в ємність з лійкою, і через невелике сопло ввести газ в мішалку, щоб утворилися дисперсні дрібні бульбашки. Розмір бульбашок можна регулювати, регулюючи швидкість потоку газу, конструкцію мішалки (кількість і розмір форсунок) і швидкість змішування. Бульбашки піднімаються на поверхню і збираються.

Керамічні частинки, оточені бульбашками, можуть стабілізувати стінку пор і затримувати злиття бульбашок при належних інтерфейсах; У той же час він також може збільшити в'язкість розплаву і уповільнити швидкість підйому бульбашок. Рідка металева піна транспортується по конвеєрній стрічці і одночасно охолоджується і твердне для отримання піни з закритими порами.

На відносну щільність піни в основному впливають параметри процесу, такі як швидкість перемішування, витрата газу, кількість частинок в розплаві і умови затвердіння. Як наповнювач автомобільних виробів піноалюміній знайшов широке застосування в німецьких автомобілях GAOFISHER.

Алюміній з пінопласту Chalco має відмінні експлуатаційні характеристики. Капот двигуна, виготовлений зі спіненого алюмінію Chalco, може протистояти удару 11 м/с форми голови, що може ефективно захистити пасажирів. Коробка поглинання ударної енергії, наповнена піноалюмінієвою крейдою, витримує удар 5 м/с.

Міцність на вигин колон А і В, заповнених спіненим алюмінієм Chalco, втричі більша, ніж у порожнистих колон. Алюміній з пінопласту Chalco може відливати складну ребристу структуру, що спрощує проектування та методи обробки прес-форми.

Основні експлуатаційні параметри спіненого алюмінію Chalco:

відносна густина ρ/ρS=0, 02ГПа ~ 0, 2 ГПа,

Модуль Юнга E = 0, 02 ГПа ~ 210 ГПа,

модуль зсуву G=0, 01GPa ~ 1, 0 GPa,

модуль вигину Ef = 0, 03 ГПа ~ 3, 3 ГПа,

Відношення Пуассона υ= 0, 31~0, 34,

Міцність на стиск σ C = 0, 04 МПа ~ 7, 0 МПа,

міцність на розрив σ T=0105 МПа ~ 8, 5 МПа,

теплопровідність λ= 0, 3 Вт/(м・К)~10Вт/(м・К).

Застосування автозапчастин з піно-алюмінієвої сендвіч-конструкції в автомобілях показано на малюнку.

На додаток до застосувань, зазначених на малюнку, піноалюміній також може бути використаний у конструкції поглинання енергії удару між передньою поздовжньою балкою, задньою поздовжньою балкою, бампером і шасі, внутрішніми приладами та декоративними деталями, крилом, верхньою кришкою, верхньою кришкою, поздовжньою балкою, задньою діафрагмою, шатуном, поршнем, нижнім важелем керування, шестернею трансмісії, блоком циліндрів, поршень гальмівного циліндра, глушник і т.д.

Застосування спіненого алюмінію на високошвидкісних залізницях і транспорті

Протиаварійна конструкція швидкісного залізничного поїзда

Існує серйозна небезпека зіткнення швидкісних поїздів, оскільки поїзди не мають ефективної протиударної конструкції. Використовуючи алюмінієву трубку, що поглинає енергію колони, заповнену алюмінієвою пінопластом, виготовлену головну конструкцію локомотива проти зіткнення, показану нижче, конструкцію проти зіткнення між вагонами, показану нижче, коли швидкість поїзда нижче 70 км, конструкція проти зіткнення може поглинати всю енергію удару, так що поїзд буферизується і зупиняється, щоб забезпечити безпеку життя пасажирів.

Звуковий бар'єр з спіненого алюмінію на високошвидкісній залізничній лінії

Звуковий бар'єр високошвидкісної залізничної лінії в даний час є підробленим продуктом, його звукопоглинальна коробка має товщину 140 мм, підходить для частоти 100 ~ 200 Гц низькочастотного шуму, не має функції звукопоглинання та шумозаглушення, але шум високошвидкісної залізничної лінії є високочастотним (частота 1000 ~ 2000 Гц). Звукова коробка з алюмінієвої піни виготовлена зі звукопоглинальної дошки зі спіненого алюмінію товщиною 10 ~ 15 мм і перегородки з оцинкованої сталі складеного типу посередині, її порожнина становить 0 ~ 30 мм. Задня панель виготовлена з оцинкованої пластини товщиною 1 мм, як показано нижче. Цей вид звукового бар'єру для адаптації частоти високошвидкісного залізничного шуму 500 Гц ~ 2000 Гц може бути зменшений більш ніж на 20 дБ.

Шкільний автобус з алюмінію

До і після шкільного автобуса безпеки балка проти зіткнення виготовляється за допомогою алюмінієвої трубної абсорбційної колони, заповненої піноалюмінієвою піною, її поверхня виготовлена зі сталевої пластини товщиною 1 ~ 2 мм. Промінь проти зіткнення може поглинути більшу частину енергії удару при зіткненні шкільного автобуса. Вертикальна колона корпусу та поперечна балка виготовлені зі сталевої труби квадратного перетину, заповненої піноалюмінієвою піною, її здатність проти перекидання буде збільшена вдвічі.

Звуковий бар'єр з піноалюмінієвої піни на шосе

Звуковий бар'єр з алюмінієвої піни був побудований у багатьох містах, алюмінієва пінопоглинальна дошка - це

800 мм х 2000 мм, його порожнина 70 мм, шум можна зменшити на 20 дБ.

Застосування спіненого алюмінію у військовій промисловості

Кришка люка легкої ракети

Кришка люка ракети виготовлена із залізобетонних матеріалів, її вага сягає понад 600 тонн, дуже важка, складність відкривання та закривання. Нова кришка люка ракети, виготовлена з бронепластини та алюмінієвої піни, може підвищити противибухову міцність понад 10000 МПа, протибронебійну здатність, ніж оригінальна кришка, а її вага може бути зменшена до 1/6.

Швидкий монтаж великого прольотного мосту з піноалюмінієвої піни воєнного часу

У воєнний час бронетанковим військам потрібен швидкий монтаж опорного мосту через річку та рів. Швидкомонтований опорний міст в країні і за кордоном виготовляється зі сталі, його максимальна довжина становить 53 метри. Міст довжиною 70 метрів може бути виготовлений зі спіненого алюмінію, як показано нижче.

Світлові вибухові двері

Існуючі вибухозахищені двері мають залізобетонну та сталеву пластинчасту конструкцію, їх загальна товщина становить 300 ~ 400 мм. Максимальна антидетонаційна здатність вибухових дверей становить близько 3 МПа, але їх вага становить 20 ~ 30 тонн, тому складність відкривання та закривання. Легка вибухозахищена дверна конструкція виготовлена з піноалюмінієвої піни, її панель виготовлена з пластини з вуглецевої сталі товщиною 5 мм, а проміжний піноалюмінієвий має товщину близько 100 мм. Антидетонаційна здатність такого роду вибухових дверей 870 досягає понад 1000 МПа, але їх вага зменшується до декількох тонн.

Сендвіч-палуба авіаносця з пінопласту

Коли літак приземлився на злітно-посадковій палубі авіаносця, через ефект відскоку, його не можна легко затримати кріпленням троса, в результаті чого деякі літаки не можуть зупинитися на палубі. Використовуючи сендвіч-кабіну з піноалюмінієвої піни, висота відскоку літака зменшується більш ніж на 50%, забезпечуючи плавне ковзання літака, збільшуючи шанс бути заблокованим кріпленням троса. Крім того, значно покращиться вибухостійкість та протиракетна бойова здатність.

Бортовий буферний стіл для важкого обладнання з піноалюмінієвої піни

Російська повітряно-десантна 20-тонна техніка має велику повітряну кулю висотою 4 метри, не стабільна при посадці. Використовуючи наповнювальну піноалюмінієво-алюмінієву трубку, що поглинає енергію, можна виготовити повітряний буферний майданчик для важкого обладнання, як показано нижче, його висота становить близько 500 мм, можна скинути 20 тонн обладнання, щоб забезпечити плавну посадку та захисне обладнання.