Nhôm xốp có một loạt các đặc tính tuyệt vời, chẳng hạn như độ xốp cao, diện tích bề mặt riêng lớn, độ bền riêng cao, độ cứng riêng cao, hấp thụ năng lượng tốt, hiệu suất giảm xóc và hấp thụ sốc, chống ăn mòn, chịu nhiệt độ cao, che chắn điện từ, không độc hại, dễ gia công, xử lý bề mặt lớp phủ, v.v. Do tính chất vật lý và cơ học tuyệt vời của nó, kim loại bọt có thể được sử dụng làm vật liệu kết cấu và vật liệu chức năng.

Đặc điểm của nhôm xốp

Nhôm xốp là một loại vật liệu xốp với nhiều bong bóng phân bố trong ma trận nhôm kim loại. Cấu trúc đặc biệt của nó xác định rằng nó có các tính chất đặc biệt mà nhiều kim loại compact không có.

Đặc điểm cấu tạo của nhôm xốp

Thành phần bộ xương kim loại và cấu trúc lỗ chân lông có thể kiểm soát được, có thể đáp ứng các nhu cầu khác nhau.

Khẩu độ lớn: 0, 3-7mm;

Cấu trúc lỗ chân lông đa dạng: nhôm xốp xuyên lỗ kín, xuyên lỗ và siêu nhỏ;

Độ xốp cao và có thể kiểm soát được: 63% -90%;

Diện tích bề mặt riêng lớn: 10-45cm / cm2.

Tính năng hiệu suất của nhôm xốp

Nhẹ

Tỷ trọng chỉ bằng 10% - 40% nhôm kim loại;

Độ cứng riêng cao

Độ cứng uốn gấp 1, 5 lần thép;

Hấp thụ năng lượng giảm xóc và sốc cao

Hiệu suất giảm xóc gấp 5-10 lần so với nhôm kim loại;

Cách âm tốt (lỗ kín) và hấp thụ âm thanh (qua lỗ)

Khi tần số âm thanh nằm trong khoảng 800 ~ 4000HZ, hệ số cách âm của nhôm xốp kín lớn hơn 0, 9;

Khi tần số âm thanh nằm trong khoảng 125 ~ 4000HZ, hệ số hấp thụ âm thanh của nhôm xốp xuyên lỗ có thể đạt 0, 8;

Hiệu suất che chắn điện từ tuyệt vời

Khi tần số sóng điện từ nằm trong khoảng 2, 6 ~ 18 GHz. Khả năng che chắn điện từ của nhôm bọt có thể đạt 60 ~ 90dB;

Độ dẫn nhiệt thấp

Độ dẫn nhiệt của nhôm bọt tế bào kín tương đương với đá cẩm thạch; Nhôm xốp xuyên lỗ có khả năng tản nhiệt tốt.

Hiệu suất của bọt chủ yếu phụ thuộc vào độ xốp, đường kính lỗ rỗng, thông qua độ xốp, loại lỗ rỗng, diện tích bề mặt cụ thể và các thông số cấu trúc lỗ chân lông khác. Các thông số cấu trúc lỗ chân lông chủ yếu phụ thuộc vào quá trình chuẩn bị.

Công nghệ chuẩn bị nhôm xốp

Công nghệ chuẩn bị bọt đã trở thành trọng tâm nghiên cứu trong lĩnh vực vật liệu mới. Sau đây là phần giới thiệu chi tiết về quy trình bào chế nhôm xốp:

1. Phương pháp thiêu kết kim loại rắn

Hầu hết nhôm xốp được sản xuất bằng phương pháp này có cấu trúc xuyên lỗ. Điều này là do thực tế là hầu hết các hạt nhôm được kết nối với nhau thông qua quá trình thiêu kết, và nhôm luôn được giữ chắc chắn.

1.1 Phương pháp tạo bọt luyện kim bột

Nguyên tắc quy trình là trộn bột nhôm và bột chất tạo bọt và nén chúng để thu được phôi có cấu trúc kín khí. Làm nóng phôi sẽ làm cho chất tạo bọt bị phân hủy và giải phóng khí, buộc phôi phải giãn nở để thu được nhôm xốp.

Quy trình xử lý phương pháp tạo bọt luyện kim bột:

Tính năng, đặc điểm: Đầu tiên, so với các phương pháp khác, thành phần hợp kim có sẵn rộng hơn, có lợi cho việc cải thiện tính chất cơ học của nhôm xốp; Thứ hai, nó có thể trực tiếp sản xuất các thành phần có hình dạng phức tạp.

Nhược điểm là phạm vi thông số quy trình của phương pháp này hẹp, chi phí cao và kích thước nhôm xốp được sản xuất bị hạn chế.

1.2 Thiêu kết bột lỏng

Phương pháp này chủ yếu được sử dụng để chuẩn bị đồng xốp. Bởi vì màng oxit dày đặc trên bề mặt bột nhôm sẽ ngăn các hạt thiêu kết với nhau, nên việc chuẩn bị nhôm xốp bằng phương pháp thiêu kết bột lỏng là tương đối khó khăn. Tại thời điểm này, màng oxit có thể bị phá hủy bằng phương pháp biến dạng để làm cho các hạt dính vào nhau dễ dàng hơn; Hoặc thêm magiê, đồng và các nguyên tố khác để tạo thành hợp kim eutectic khi thiêu kết ở 595 ~ 625 °C.

Phương pháp sản xuất này bao gồm ba quy trình:

Tính năng, đặc điểm: Ưu điểm là quy trình đơn giản và chi phí thấp. Nhược điểm là độ xốp thấp và độ bền vật liệu thấp. Nếu chất xơ được sử dụng thay vì bột, cũng có thể thu được vật liệu xốp.

1.3 Phương pháp đúc bùn

Phương pháp tạo bùn là tạo thành huyền phù bột nhôm kim loại, chất tạo bọt (axit hydrofluoric, nhôm hydroxit hoặc axit orthophosphoric), phụ gia phản ứng và chất mang hữu cơ. Khuấy nó vào trạng thái có chứa bọt, sau đó cho vào khuôn để làm nóng và rang. Sau đó, bùn bắt đầu trở nên dính, và với khí được tạo ra, nó bắt đầu nở ra, và cuối cùng nhận được nhôm bọt với cường độ nhất định.

Nếu bùn được đổ trực tiếp vào bọt polymer, vật liệu polymer có thể được nhiệt phân bằng cách làm nóng lên, và vật liệu bọt tế bào mở cũng có thể được tạo ra sau khi thiêu kết.

Phương pháp sản xuất này bao gồm:

Tính năng, đặc điểm: Nhôm xốp được sản xuất có độ bền và vết nứt thấp.

1.4 Phương pháp hòa tan thiêu kết

Bột nhôm và bột muối được trộn đều và ép thành phôi. Trong quá trình ép, bột muối về cơ bản giữ nguyên hình dáng ban đầu. Bột nhôm trải qua biến dạng dẻo và lấp đầy khoảng trống giữa các hạt muối để tạo thành một ma trận mạng liên tục. Sau đó, các phôi được thiêu kết để kết hợp ma trận nhôm lưới thành một tổng thể. Cuối cùng, mẫu phôi thiêu kết được đặt trong nước nóng, và các hạt muối trong phôi được lọc ra để thu được các bộ phận nhôm bọt tế bào mở đồng nhất.

Quá trình này bao gồm:

Tính năng, đặc điểm: Ưu điểm là bằng cách chọn hình dạng và kích thước hạt của bột muối, hình dạng và kích thước của các lỗ có thể được kiểm soát trong một phạm vi nhất định; Độ xốp có thể được kiểm soát chính xác bởi tỷ lệ thể tích của bột hỗn hợp; Có thể sản xuất vật liệu bọt gradient; Nó có thể sản xuất các sản phẩm ròng; Thiết bị đơn giản và dễ dàng thực hiện sản xuất hàng loạt.

Hạn chế là chỉ có thể thu được nhôm bọt mật độ trung bình với phạm vi lỗ rỗng 50% ~ 80%; Natri clorua dễ dàng tồn tại trong thành phẩm, gây ăn mòn cục bộ đế nhôm; Chu kỳ quá trình dài.

1.5 Phương pháp bộ xương ba chiều rỗng

Kim loại lỏng được đúc thành gốm với cấu trúc lưới 3D bộ xương rỗng, làm mát và sau đó bộ xương được loại bỏ.

Quá trình này bao gồm:

Tính năng, đặc điểm: Độ xốp của bọt có thể điều chỉnh, hoạt động cồng kềnh, chi phí hơi cao và phạm vi sản phẩm bị hạn chế, do đó việc quảng bá và ứng dụng của nó bị hạn chế.

1.6 Thiêu kết sợi

Quá trình của phương pháp này trước tiên là thu được dây nhôm bằng cách vẽ cơ học hoặc các phương pháp khác, sau đó làm dây nhôm thành vòng nỉ bằng cách đúc bùn hoặc vòng nỉ cơ học, sau đó thiêu kết nó để đạt được độ bền và độ xốp cần thiết.

Quá trình này như sau:

Ưu điểm của phương pháp thiêu kết sợi là nó có thể thu được độ xốp cao hơn so với thiêu kết bột. Các tính chất cấu trúc của vật liệu được duy trì ở độ xốp tối đa. Đồng độ xốp, độ bền và độ dẻo dai của nhôm xốp được sản xuất bằng phương pháp này cao hơn so với phương pháp luyện kim bột. Tuy nhiên, chi phí của phương pháp này cao.

1.7 Phương pháp thiêu kết bọt biển ngâm bùn

Phương pháp là tạo ra các chất hữu cơ xốp thành tiền chất hữu cơ có hình dạng mong muốn, sau đó sử dụng bùn có chứa bột nhôm kim loại cần xử lý để thâm nhập (chất mang huyền phù là nước và chất lỏng hữu cơ). Tiền chất hữu cơ ngâm được sấy khô để loại bỏ dung môi, thiêu kết và làm mát để thu được nhôm xốp có độ xốp cao và cấu trúc ba chiều.

Quy trình xử lý đại khái như sau:

Tính năng, đặc điểm: Nó chủ yếu bị ảnh hưởng bởi việc lựa chọn và tiền xử lý tiền chất hữu cơ, thành phần của bùn, lựa chọn phụ gia, nhiệt độ thiêu kết và các yếu tố khác.

2. Hóa rắn kim loại lỏng

Phương pháp này là sản xuất cấu trúc bọt thông qua nhôm lỏng. Nó có thể được tạo bọt trực tiếp thông qua chất lỏng nhôm; Vật liệu xốp cũng có thể thu được bằng cách đúc vật liệu bọt hoặc chất tạo lỗ chân lông được đóng gói chặt chẽ.

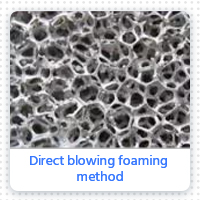

2.1 Phương pháp tạo bọt thổi trực tiếp

Đầu tiên, thêm SiC, Al2O3, v.v. vào kim loại nóng chảy và phân tán đồng đều để cải thiện độ nhớt nóng chảy. Sau đó thổi khí (như nitơ, khí trơ, v.v.) vào đáy của sự tan chảy. Một số lượng lớn lỗ chân lông được hình thành trong kim loại lỏng và sau đó được làm mát và đông đặc.

Các tính năng: chuẩn bị liên tục các sản phẩm có thể được thực hiện; Yêu cầu đơn giản đối với thiết bị; Độ xốp của sản phẩm có thể kiểm soát được; Chi phí thấp.

2.2 Phương pháp tạo bọt

Thêm chất tạo bọt vào nhôm, tan chảy và khuấy đều. Làm nóng nó để làm cho chất tạo bọt bị phân hủy để tạo ra khí. Khí nở ra và nổi bọt. Sau khi làm mát, thu được kim loại xốp. Chất tạo bọt được sử dụng thường là hydrua kim loại như TiH2 hoặc ZrH2.

Tính năng, đặc điểm: yêu cầu thiết bị đơn giản, chi phí thấp và chuẩn bị sản phẩm liên tục. Khoảng thời gian tạo bọt ngắn, khó kiểm soát nhiệt độ tạo bọt, phân bố bong bóng không đều, khả năng tái tạo sản phẩm kém, v.v.

2.3 Đúc thấm

Đúc thấm là xếp chồng các hạt có thể tháo rời (như NaCl) trong khuôn, ép chúng vào phôi, đổ kim loại sau khi gia nhiệt trước, sau đó loại bỏ các hạt để chuẩn bị cấu trúc bọt xuyên lỗ với các lỗ liên kết với nhau.

Nguyên tắc quy trình:

Sơ đồ thiết bị phương pháp thấm chân không

Tính năng, đặc điểm: Quá trình chuẩn bị có các thông số đường kính lỗ rỗng có thể kiểm soát được, tỷ lệ lỗ thông cao, diện tích bề mặt riêng lớn, chi phí thấp và phù hợp cho sản xuất công nghiệp quy mô lớn. Nhược điểm là do sức căng bề mặt cao của kim loại lỏng, các hạt không thể được làm ướt hoàn toàn, do đó khoảng cách giữa các hạt không thể được lấp đầy hoàn toàn.

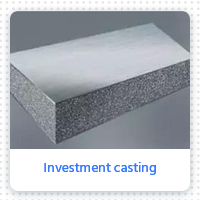

2.4 Đúc đầu tư

Phương pháp đúc đầu tư là nhúng vật liệu xốp polymer đúc vào vật liệu chịu lửa lỏng để lấp đầy khoảng trống của vật liệu chịu lửa. Sau khi vật liệu chịu lửa được làm cứng, gia nhiệt sẽ bay hơi và phân hủy vật liệu bọt để tạo thành khung ba chiều với hình dạng của vật liệu bọt ban đầu. Đổ nhôm nóng chảy vào khuôn đúc, loại bỏ vật liệu chịu lửa sau khi hóa rắn, sau đó thu được nhôm xốp với lưới ba chiều qua các lỗ.

Sơ đồ nguyên tắc quy trình:

Sơ đồ vật liệu xốp được chuẩn bị bằng đúc đầu tư

Ưu điểm: các kim loại bọt khác nhau có thể được chuẩn bị; Cơ cấu mở, lặp lại sản xuất tốt và mật độ tương đối ổn định.

Nhược điểm: sản lượng thấp; giá cao.

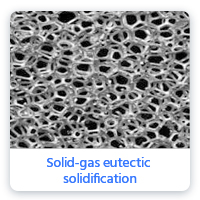

2.5 Hóa rắn eutectic khí rắn

Nhiều chất lỏng kim loại có thể tạo thành các hệ thống eutectic với các chất khí (như hydro). Nếu các kim loại này được nấu chảy trong môi trường hydro áp suất cao, có thể thu được sự nóng chảy đồng đều có chứa hydro siêu bão hòa. Trong quá trình làm mát và hóa rắn tiếp theo, sự tan chảy sẽ trải qua quá trình biến đổi eutectic và phân hủy thành các pha rắn và khí. Trong quá trình hóa rắn định hướng, do độ hòa tan của hydro trong pha rắn và pha lỏng khác nhau rất nhiều, hydro siêu bão hòa sẽ tách ra khỏi pha rắn để tạo thành bong bóng, do đó thu được nhôm bọt cần thiết.

Sơ đồ nguyên tắc quy trình:

Sơ đồ quá trình hóa rắn eutectic khí rắn để chuẩn bị vật liệu xốp

Tính năng, đặc điểm: Nhôm bọt xốp cao với hình dạng lỗ chân lông đẳng hướng và dị hướng có thể thu được bằng cách kiểm soát chính xác các điều kiện làm mát (áp suất, tốc độ làm mát, hướng tản nhiệt).

2.6 Phương pháp cho ăn bóng

Phương pháp thêm vật liệu bóng là thêm các hạt hoặc bóng rỗng vào hợp kim nhôm, nóng chảy và tăng cường khuấy. Và đúc trong khi nóng chảy vẫn còn trong dòng chảy tương đối để thu được hỗn hợp của hợp kim nhôm và các hạt. Sau đó, các hạt hòa tan trong tập thể hợp kim nhôm được hòa tan và loại bỏ, và cuối cùng thu được một nhôm xốp được kết nối.

Quy trình xử lý đại khái như sau:

Tính năng, đặc điểm: Sức căng bề mặt của kim loại lỏng cao, và các hạt hoặc quả bóng rỗng không thể được làm ướt hoàn toàn, do đó các khoảng trống giữa các hạt không thể được lấp đầy hoàn toàn. Tính liên tục cấu trúc của nhôm bọt thu được là kém.

3. Lắng đọng kim loại

3.1 Sự lắng đọng điện cực

Nguyên lý là nhôm xốp được mạ điện trong dung dịch nhôm alkyl với nhựa xốp được xử lý sẵn làm cực âm và nhôm tấm nguyên chất công nghiệp làm cực dương.

Dòng quá trình của phương pháp điện cực:

Các tính năng: dễ dàng kiểm soát cấu trúc lỗ rỗng, kích thước lỗ nhỏ, kích thước lỗ chân lông đồng đều, độ xốp cao, và đặc tính cách nhiệt và giảm xóc của nó tốt hơn so với nhôm xốp được sản xuất bằng phương pháp đúc. Tuy nhiên, phương pháp này có quy trình lâu dài, hoạt động phức tạp, giá thành hơi cao và độ dày sản phẩm hạn chế nên việc phổ biến và ứng dụng còn hạn chế.

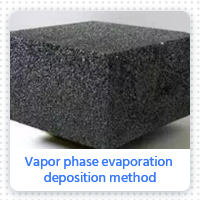

3.2 Phương pháp lắng đọng bay hơi pha hơi

Phương pháp này là làm bay hơi từ từ nhôm kim loại trong môi trường trơ cao (102 ~ 104Pa). Các nguyên tử kim loại bay hơi va chạm và tán xạ với các phân tử khí trơ, nhanh chóng mất động năng. Quá trình này được thể hiện trong chế độ xem vĩ mô khi nhiệt độ hơi kim loại giảm. Sau đó, các nguyên tử kim loại bay hơi kết hợp với nhau tạo thành các cụm nguyên tử trước khi đến chất nền, do đó có thể nhìn thấy "khói kim loại" trong quá trình bay hơi. Các cụm này tiếp tục nguội đi và lắng đọng trên đế với khí trơ. Bởi vì các nguyên tử ở nhiệt độ thấp rất khó di chuyển hoặc khuếch tán, các hạt "khói kim loại" được xếp chồng lên nhau một cách lỏng lẻo để tạo thành một cấu trúc bọt rỗng.

Sơ đồ nguyên tắc quy trình:

Sơ đồ quá trình lắng đọng bay hơi pha hơi

Tính năng, đặc điểm: Sự hình thành bọt kim loại bị ảnh hưởng bởi nhiều yếu tố, chẳng hạn như vật liệu kim loại, năng lượng gia nhiệt, áp suất khí trơ, loại lò sưởi nguồn hóa hơi và khoảng cách của nó với chất nền và vật liệu nền. Công suất sưởi ấm, áp suất khí trơ và tốc độ dòng khí trơ là những thông số điều khiển quan trọng nhất.

3.3 Lắng đọng giật gân

Lắng đọng bắn tung tóe là phun đều bột với khí trơ lên kim loại hợp kim nhôm bằng cách sử dụng công nghệ phun. Sau đó, nó được nung nóng đến điểm nóng chảy của kim loại, để khí được thêm vào kim loại nở ra và tạo thành các lỗ phân bố đồng đều và dày đặc. Sau khi làm mát, nó được làm bằng các sản phẩm nhôm xốp với mạng dày đặc.

Sơ đồ nguyên tắc quy trình:

Sơ đồ lắng đọng giật gân

Tính năng, đặc điểm: Bằng cách kiểm soát áp suất riêng phần của khí trơ khi lắng đọng, có thể kiểm soát phần thể tích lỗ chân lông của sản phẩm thu được.

3.4 Mạ điện muối nóng chảy

Nhôm xốp được điều chế bằng cách lắng đọng điện cực trong muối nóng chảy với nhựa xốp làm cực âm và tấm nhôm làm cực dương.

Sơ đồ nguyên tắc quy trình:

Sơ đồ nguyên lý quá trình mạ điện

Tính năng, đặc điểm: nhôm xốp có độ xốp cao và đều lỗ chân lông.

4. Khác

Các phương pháp sau đây chủ yếu được sử dụng cho nghiên cứu khoa học hoặc sản xuất thử nghiệm hàng loạt nhỏ, và không được sử dụng rộng rãi trong sản xuất công nghiệp.

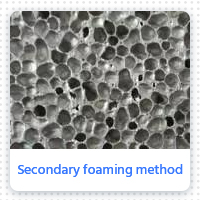

4.1 Phương pháp tạo bọt thứ cấp

Phương pháp tạo bọt thứ cấp là phương pháp chuẩn bị nhôm xốp kết hợp các ưu điểm của phương pháp tạo bọt luyện kim bột và phương pháp tạo bọt nóng chảy. Quy trình kỹ thuật là thêm chất tăng độ nhớt (Ca, Al2O3, v.v.) vào nhôm nóng chảy và khuấy đều. Thêm chất tạo bọt (TiH2 đã qua xử lý trước) trong điều kiện nhiệt độ và độ nhớt thích hợp. Nó được phân tán đồng đều, và sự tan chảy được đúc vào khuôn để làm lạnh và hóa rắn nhanh chóng trước khi TiH2 bị phân hủy để thu được tiền chất tạo bọt. Khi tiền chất tạo bọt được nung nóng đến một nhiệt độ nhất định, TiH2 trong tiền chất bắt đầu phân hủy và tạo bọt, và cuối cùng là nhôm xốp được chuẩn bị.

4.2 Phương pháp bóng rỗng kim loại

Phương pháp này là tạo thành một cấu trúc xốp bằng cách liên kết các quả cầu rỗng kim loại với nhau thông qua quá trình thiêu kết. Các quả cầu rỗng kim loại có thể thu được bằng cách tổng hợp hóa học và lắng đọng điện cực của một lớp kim loại trên bề mặt của các quả cầu polymer, và sau đó các quả cầu polymer được loại bỏ.

Có nhiều quy trình chuẩn bị nhôm xốp, và mỗi phương pháp đều có những ưu nhược điểm riêng. Trong sản xuất thực tế, phương pháp tạo bọt nóng chảy, phương pháp đúc thấm, phương pháp tạo bọt luyện kim bột và phương pháp điện hóa được sử dụng rộng rãi. Các quy trình khác chủ yếu được sử dụng cho nghiên cứu khoa học hoặc sản xuất thử nghiệm hàng loạt nhỏ.

Ứng dụng của nhôm xốp

Ứng dụng của nhôm xốp trong ô tô

Ứng dụng của nhôm xốp trong ngành công nghiệp ô tô chủ yếu bao gồm cấu trúc nhẹ, cấu trúc hấp thụ năng lượng và cấu trúc truyền nhiệt giảm chấn, như thể hiện trong hình dưới đây. Ba vòng tròn đại diện cho các trường ứng dụng khác nhau và các ký tự ở bên ngoài vòng tròn minh họa những ưu điểm và đặc điểm của nhôm xốp tương ứng với ba trường ứng dụng. Phần chồng chéo của hai vòng tròn thể hiện sự tích hợp chức năng kép của nhôm xốp. Ứng dụng lý tưởng là tích hợp đa chức năng được đại diện bởi ba vòng tròn trùng hợp.

Nhôm xốp này được sản xuất bằng phương pháp "thổi khí vào kim loại lỏng". Trong quá trình này, vật liệu ma trận (nhôm rèn hoặc hợp kim nhôm đúc) thường được nấu chảy bằng thiết bị đúc truyền thống, sau đó thêm 10% ~ 30% (vol) chất làm tăng độ nhớt (hạt SiC hoặc Al2O3) và chất tăng độ nhớt được phân phối đồng đều bằng cách khuấy trong máy khuấy.

Đổ hỗn hợp tan chảy vào một thùng chứa bằng phễu, và bơm khí vào máy khuấy qua một vòi nhỏ để tạo thành các bong bóng nhỏ phân tán. Kích thước bong bóng có thể được kiểm soát bằng cách điều chỉnh tốc độ dòng khí, thiết kế máy khuấy (số lượng và kích thước của vòi phun) và tốc độ trộn. Bong bóng nổi lên bề mặt và tập hợp.

Các hạt gốm được bao quanh bởi bong bóng có thể ổn định thành lỗ chân lông và trì hoãn sự kết tụ của bong bóng với các giao diện thích hợp; Đồng thời, nó cũng có thể làm tăng độ nhớt tan chảy và làm chậm tốc độ tăng của bong bóng. Bọt kim loại lỏng được vận chuyển qua băng chuyền và được làm mát và hóa rắn cùng một lúc để thu được bọt tế bào kín.

Mật độ tương đối của bọt chủ yếu bị ảnh hưởng bởi các thông số quá trình, chẳng hạn như tốc độ khuấy, tốc độ dòng khí, số lượng hạt trong điều kiện nóng chảy và hóa rắn. Là chất độn của các sản phẩm ô tô, nhôm xốp đã được sử dụng rộng rãi trong ô tô GAOFISHER của Đức.

Nhôm bọt phấn có hiệu suất tuyệt vời. Mui xe động cơ làm bằng nhôm xốp Chalco có thể chống lại tác động của hình dạng đầu 11m / s, có thể bảo vệ hành khách một cách hiệu quả. Hộp hấp thụ năng lượng tác động đầy nhôm bọt Chalco có thể chịu được tác động của 5m / s.

Độ bền uốn của cột A và B chứa đầy nhôm xốp Chalco gấp ba lần so với cột rỗng. Nhôm xốp Chalco có thể đúc cấu trúc gân phức tạp, do đó đơn giản hóa phương pháp thiết kế và xử lý khuôn.

Các thông số hiệu suất chính của nhôm xốp Chalco:

mật độ tương đối ρ / ρS = 0, 02GPa ~ 0, 2GPa,

Mô đun E của Young = 0, 02GPa ~ 210GPa,

mô đun cắt G = 0, 01GPa ~ 1, 0GPa,

mô đun uốn Ef = 0, 03GPa ~ 3, 3GPa,

Tỷ lệ của Poisson υ= 0, 31 ~ 0, 34,

Cường độ nén σ C = 0, 04MPa ~ 7, 0MPa,

độ bền kéo σ T = 0105MPa ~ 8, 5MPa,

độ dẫn nhiệt λ= 0, 3W/(m・K)~10W/(m・K).

Ứng dụng của các bộ phận ô tô làm bằng cấu trúc bánh sandwich nhôm xốp trong ô tô được thể hiện trong hình.

Ngoài các ứng dụng được xác định trong hình, nhôm xốp cũng có thể được sử dụng trong cấu trúc hấp thụ năng lượng tác động giữa dầm dọc phía trước, dầm dọc phía sau, cản và khung gầm, thiết bị bên trong và các bộ phận trang trí, chắn bùn, tấm nắp trên, dầm dọc nắp trên, màng ngăn phía sau, thanh nối, piston, cánh tay điều khiển thấp hơn, bánh răng truyền động, khối xi lanh, xi lanh phanh, piston, bộ giảm thanh, v.v.

Ứng dụng của nhôm xốp trong đường sắt cao tốc và giao thông vận tải

Cấu trúc chống va chạm của tàu cao tốc

Có nguy cơ va chạm tiềm ẩn an ninh nghiêm trọng của tàu cao tốc, do các đoàn tàu không có cấu trúc chống va chạm hiệu quả. Sử dụng cột hấp thụ năng lượng ống nhôm làm bọt nhôm làm cấu trúc chống va chạm đầu máy hình dưới đây, cấu trúc chống va chạm giữa các toa được hiển thị bên dưới, khi tốc độ tàu dưới 70Km, cấu trúc chống va chạm có thể hấp thụ tất cả năng lượng va chạm, để tàu sẽ đệm và dừng, để đảm bảo an toàn tính mạng cho hành khách.

Rào cản âm thanh làm bằng nhôm xốp trên tuyến đường sắt cao tốc

Rào cản âm thanh của tuyến đường sắt cao tốc hiện nay là hàng giả, hộp hấp thụ âm thanh của nó có độ dày 140mm, phù hợp với tần số tiếng ồn tần số thấp 100 ~ 200Hz, không có chức năng hấp thụ âm thanh và giảm tiếng ồn, nhưng tiếng ồn đường sắt cao tốc là tần số cao (tần số 1000 ~ 2000Hz). Hộp âm thanh bọt nhôm được làm bằng bảng hấp thụ âm thanh nhôm bọt dày 10 ~ 15mm và bảng phân vùng thép mạ kẽm loại gấp ở giữa, khoang của nó là 0 ~ 30mm. Bảng nối đa năng được làm bằng tấm mạ kẽm dày 1mm, như hình dưới đây. Loại rào cản âm thanh này để thích ứng tần số tiếng ồn Đường sắt tốc độ cao 500Hz ~ 2000Hz, có thể giảm tiếng ồn hơn 20 dB.

Xe buýt trường học an toàn được làm bằng bọt nhôm

Trước và sau khi chùm tia chống va chạm xe buýt trường học an toàn được thực hiện bằng cách sử dụng cột hấp thụ ống nhôm chứa đầy bọt nhôm, bề mặt của nó được làm bằng thép tấm dày 1 ~ 2mm. Chùm tia chống va chạm có thể hấp thụ hầu hết năng lượng va chạm khi xe buýt trường học va chạm. Thân cột thẳng đứng và dầm ngang được làm bằng ống thép vuông chứa đầy bọt nhôm, khả năng chống lật của nó sẽ được tăng lên gấp đôi.

Rào chắn âm thanh bọt nhôm trên đường cao tốc

Rào cản âm thanh bọt nhôm đã được xây dựng ở nhiều thành phố, bảng hấp thụ bọt nhôm là

800mmx 2000mm, khoang của nó 70mm, tiếng ồn có thể giảm 20dB.

Ứng dụng của nhôm xốp trong công nghiệp quân sự

Nắp hố ga tên lửa hạng nhẹ

Nắp hố ga tên lửa làm bằng vật liệu bê tông cốt thép, trọng lượng của nó lên tới hơn 600 tấn, rất nặng, khó đóng mở. Nắp hố ga tên lửa mới làm bằng tấm giáp và bọt nhôm, có thể tạo ra độ bền chống nổ hơn 10000Mpa, khả năng xuyên giáp chống giáp so với nắp ban đầu và trọng lượng của nó giảm xuống còn 1/6.

Cầu nhịp lớn gắn nhanh thời chiến làm bằng nhôm xốp

Trong thời chiến, lực lượng thiết giáp cần nhanh chóng lắp cầu hỗ trợ để bắc qua sông và mương. Cầu đỡ lắp đặt nhanh trong và ngoài nước được làm bằng thép, chiều dài tối đa của nó là 53 mét. Cây cầu dài 70 mét có thể được sản xuất bằng vật liệu xốp nhôm, như hình dưới đây.

Cửa nổ nhẹ

Cửa chống cháy nổ hiện tại sử dụng kết cấu thép tấm và bê tông cốt thép, tổng độ dày của nó là 300 ~ 400mm. Khả năng chống gõ tối đa của cửa nổ khoảng 3Mpa, nhưng trọng lượng của nó là 20~30 tấn nên việc đóng mở rất khó khăn. Cấu trúc cửa chống cháy nổ nhẹ làm bằng bọt nhôm, tấm panel được làm bằng thép tấm carbon dày 5mm và mút nhôm trung gian dày khoảng 100mm. Khả năng chống gõ của loại cửa nổ 870 này đạt hơn 1000Mpa, nhưng trọng lượng của nó giảm xuống còn vài tấn.

Bánh sandwich bọt nhôm sàn đáp của tàu sân bay

Khi máy bay hạ cánh trên sàn đáp tàu sân bay, do hiệu ứng bật lại, không thể dễ dàng bị bắt giữ bởi phần gắn cáp, dẫn đến một số máy bay không thể dừng lại trên boong. Sử dụng sàn đáp bánh sandwich xốp nhôm, chiều cao nảy của máy bay giảm hơn 50%, đảm bảo máy bay lướt trơn tru, tăng cơ hội bị bắt bằng cách gắn cáp. Ngoài ra, khả năng chống nổ và khả năng chiến đấu chống tên lửa sẽ được cải thiện đáng kể.

Bàn đệm trên không thiết bị nặng làm bằng bọt nhôm

Thiết bị 20 tấn trên không của Nga sử dụng khinh khí cầu lớn cao 4 mét, không ổn định khi hạ cánh. Sử dụng cột hấp thụ năng lượng ống nhôm bọt làm đầy, miếng đệm trên không của thiết bị nặng có thể được chế tạo như hình dưới chiều cao của nó là khoảng 500mm, có thể thả 20 tấn thiết bị, để đảm bảo hạ cánh trơn tru và thiết bị an toàn.