Un enfant brûlé redoute le feu. Lorsque vous achetez des plaques d’aluminium défectueuses, cela peut être assez frustrant. Non seulement cela peut avoir un impact sur votre entreprise et vos processus de production, mais cela entraîne également une perte de temps et de ressources. Soumission rapide

Les défauts des plaques d’aluminium se manifestent généralement par des problèmes liés à la précision dimensionnelle, à la forme, à la qualité de surface et aux performances, entre autres. Dans cet article, Chalco vous guidera sur la façon d’identifier ces défauts et de vous apporter des solutions pour les améliorer.

Classification des défauts des plaques d’aluminium

Défauts affectant gravement la facilité d’utilisation

- Porosité pénétrante, inclusions et surcombustion qui entraînent une microstructure non compacte et affaiblissent la liaison grain à grain.

- Corrosion, diffusion, taches blanches, délaminage des couches d’aluminium, traces de nitrate et lignes de glissement qui compromettent la résistance à la corrosion du produit.

- Fissures sur les bords, fissures et trous de retrait qui sapent la structure globale du produit.

- Propriétés mécaniques et précision dimensionnelle qui ne répondent pas aux exigences d’utilisation ou aux normes. Soumission rapide

Défauts mineurs avec un léger impact sur la facilité d’utilisation

- Bulles de surface, ondulations, rayures, marques d’émulsion, bosses, marques de pression, empreintes, marques adhésives, ondes transversales et pelage.

- Plissement, inclusions non métalliques, inclusions métalliques et motifs dendritiques lâches.

- Petites taches noires et abrasions. Soumission rapide

Autres défauts

Les défauts qui ne sont pas explicitement spécifiés ou qui sont très peu spécifiques entrent dans cette catégorie :

Courbure, marques d’huile, taches d’eau, matité de la surface et motifs.

Analyse des défauts de précision dimensionnelle dans les plaques d’aluminium

Trop mince

L’épaisseur de la plaque d’aluminium est inférieure au minimum autorisé par la norme, ce qui a un impact direct sur la facilité d’utilisation.

Réglage irrégulier de la réduction de l’épaisseur. erreurs significatives dans les indicateurs de réduction d’épaisseur. Réglage incorrect du micromètre. contrôle de roulis incorrect.

Trop épais

L’épaisseur de la plaque d’aluminium dépasse le maximum autorisé par la norme, ce qui affecte directement la facilité d’utilisation.

Réglage irrégulier de la réduction de l’épaisseur. erreurs significatives dans les indicateurs de réduction d’épaisseur. Réglage incorrect du micromètre. contrôle de roulis incorrect.

Trop étroit

La largeur de la plaque d’aluminium est inférieure au minimum autorisé par la norme, ce qui affecte la facilité d’utilisation. Soumission rapide

Prise en compte insuffisante de la contraction à froid lors du réglage du cisaillement du disque rond pressé à chaud. mesures incorrectes lors de la coupe à la scie.

Trop court

La longueur de la plaque d’aluminium est inférieure au minimum autorisé par la norme, ce qui affecte la facilité d’utilisation.

Mauvais contrôle de la longueur lors du cisaillement à chaud. prise en compte insuffisante du retrait à froid lors du cisaillement à longueur fixe sur les machines à tôles épaisses. Erreurs de mesure lors de la coupe à la scie.

Revêtement en aluminium incohérent

L’épaisseur de la couche de revêtement en aluminium ne répond pas aux exigences de la norme, ce qui affecte directement la résistance à la corrosion et les performances de soudage.

Réduction excessive lors du laminage à chaud, du soudage et du calandrage. épaisseur incorrecte du revêtement en aluminium.

Analyse des défauts de forme de plaque d’aluminium

Inégalité

La plaque d’aluminium n’est pas plate et présente une surface inégale ou ondulée. En règle générale, cela se produit dans le sens du roulement et est déterminé par la hauteur des vagues, l’espacement des vagues et le nombre de vagues. Cela a un impact direct sur la convivialité.

Étirement inégal de la plaque dans le sens transversal pendant le laminage. S’il y a une répartition inégale de la température dans le sens transversal au cours des processus ultérieurs, cela peut entraîner une distorsion et également affecter la planéité. Soumission rapide

Vagues de bord

L’ondulation des bords des plaques d’aluminium fait référence à l’irrégularité ou à l’ondulation globale le long des bords de la plaque. Les bords de la plaque présentent à plusieurs reprises des vagues, ce qui affecte la facilité d’utilisation.

Pendant le roulage, les bords s’étirent plus que la partie centrale.

L’ajustement de la couronne initiale du rouleau, l’amélioration du refroidissement et l’augmentation de la déflexion du rouleau peuvent améliorer les ondulations des bords.

Ondes centrales

L’ondulation centrale des plaques d’aluminium fait référence à l’inégalité ou au degré d’ondulation de la partie centrale de la plaque. La zone centrale de la plaque d’aluminium présente à plusieurs reprises des vagues, affectant la facilité d’utilisation.

Lors du roulement, la partie centrale s’étire plus que les bords.

La modification de la couronne du rouleau, l’intensification du refroidissement et la réduction de la déflexion du rouleau peuvent modifier les ondes centrales.

Vagues 1/4 position (ondulations côtelées)

Le degré d’irrégularité ou d’ondulation près du bord de la plaque d’aluminium, environ 1/4 de la largeur de la plaque dans le sens transversal, affecte la facilité d’utilisation.

La combinaison de la déformation du rouleau causée par le roulement et d’une couronne de rouleau inappropriée, entraînant une augmentation de l’étirement du bord transversal à la partie centrale.

La combinaison efficace de la couronne initiale du rouleau et du contrôle des niveaux de refroidissement dans différentes zones de rouleaux peut conduire à une amélioration.

Vagues composites

Vagues se produisant simultanément sur les bords et au milieu. Vagues répétées sur les bords et au milieu, affectant la facilité d’utilisation.

Couronne initiale à rouleau excessif, couronne thermique accrue, entraînant des vagues rapides au milieu. Lorsque vous essayez de réduire la flexion des rouleaux pour résoudre ce problème, des ondulations de bord peuvent facilement se produire.

Des mesures telles que le renforcement du refroidissement au milieu des rouleaux et l’ajustement de la force de flexion des rouleaux peuvent être prises pour éviter ce problème. Soumission rapide

Dépressions localisées ou ondes unilatérales

Ondulations apparaissant à des positions spécifiques transversalement sur la plaque d’aluminium. Ces ondulations se produisent de manière répétée à des positions transversales spécifiques avec de petits intervalles d’ondulation, affectant la facilité d’utilisation.

Blocage partiel dans le tuyau de lubrification, entraînant un échauffement localisé et un gonflement du rouleau, qui finit par se transformer en une dépression localisée.

Ajustez le système de lubrification pour lubrifier selon les besoins.

Flexion latérale

Déformation inégale pendant le roulement, provoquant la flexion de la plaque d’aluminium d’un côté dans le plan horizontal, affectant la facilité d’utilisation.

Le mauvais profil de rouleau. Désalignement de la plaque d’aluminium pendant le roulement. buses d’émulsion obstruées, entraînant un refroidissement inégal des rouleaux. Variation d’épaisseur des deux côtés de la plaque entrante. Déformation inégale des deux côtés lors du laminage ou du pressage.

Ondes localisées

Ondulations de courte durée qui apparaissent sur la plaque d’aluminium pendant le laminage. Il s’agit de pics et de creux à cycle court à n’importe quelle position et dans n’importe quelle direction sur la plaque d’aluminium dans une plage de 500 mm. S’ils dépassent les normes spécifiées, la plaque ne peut pas être utilisée.

Lubrification et refroidissement inégaux. Contrôle incorrect du profil des rouleaux.

Flexion longitudinale

Lorsqu’une plaque d’aluminium est placée sur une surface plane, elle présente une courbure vers le haut de ses bords avant et arrière, ou cela fait référence au degré de courbure à ce moment-là. Si elle dépasse les normes spécifiées, la plaque ne peut pas être utilisée.

Conditions et processus de redressement inappropriés. répartition inégale de la déformation de l’épaisseur dans la plaque d’aluminium. répartition déséquilibrée et inégale des contraintes internes.

Flexion transversale

Lorsqu’une plaque d’aluminium est placée sur une surface plane, elle présente une courbure vers le haut de ses bords transversaux, ou cela fait référence au degré de courbure à ce moment-là. Si elle dépasse les normes spécifiées, la plaque ne peut pas être utilisée.

La plaque d’aluminium présente une déformation d’épaisseur transversale inégale, une asymétrie et un déséquilibre des contraintes internes. Soumission rapide

Analyse des défauts de surface des plaques d’aluminium

Bulles de surface

Bande irrégulière ou cavités ou saillies circulaires sur la surface de la plaque d’aluminium, caractérisées par des bords lisses et une asymétrie dans le sens vertical. Ils peuvent avoir un impact sur les propriétés mécaniques et la résistance à la corrosion du matériau.

Le lingot a une teneur élevée en gaz, une structure poreuse et doit subir une purification améliorée du métal en fusion. Il y a de la saleté sur la surface inégale du bloc de coulée, qui n’a pas été nettoyée avant le chargement dans le four. Il y a des résidus corrodés entre le bloc de coulée et la plaque d’aluminium revêtue.

Une température de chauffage excessive ou un temps de chauffage prolongé du bloc de coulée entraîne une oxydation de surface. Pendant le soudage et le laminage, l’émulsion s’écoule sous la plaque d’aluminium plaquée. Soumission rapide

Une attention particulière doit être accordée au contrôle de l’environnement, au traitement de raffinage et de purification, ainsi qu’à l’épaisseur de la surface de broyage des lingots.

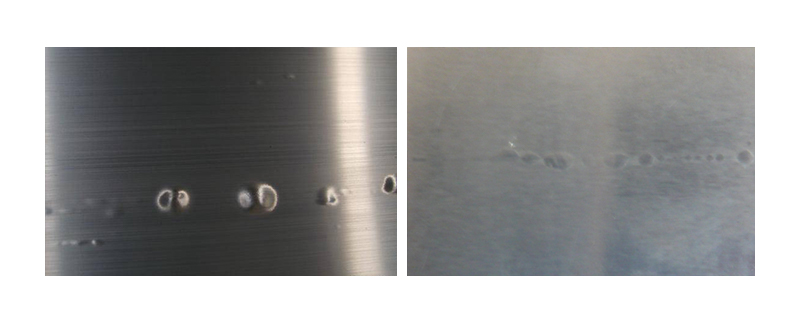

Porosité traversante

Bulles pénétrant à travers l’épaisseur de la plaque d’aluminium, symétriquement dans le sens vertical, apparaissant sous forme de protubérances circulaires ou en forme de bande. Ils perturbent la compacité de la structure et réduisent les propriétés mécaniques, rendant la plaque comme un rebut absolu.

Bulles concentrées à l’intérieur du lingot qui restent sur la plaque d’aluminium après le laminage.

Des efforts devraient être faits pour améliorer les processus d’agitation, d’affinage, de dégazage et de purification de l’aluminium fondu afin d’améliorer le processus de coulée.

Fissuration des blocs de coulée

Fissuration du bloc de coulée à l’extrémité ou au bord lors du laminage à chaud. Il doit être complètement retiré avant utilisation.

La carotte en alliage n’a pas été complètement retirée. Le bloc de coulée lui-même présente des fissures longitudinales ou transversales qui n’ont pas été éliminées. Réduction excessive de l’épaisseur lors du laminage à chaud. bloc de coulée chauffé à des températures excessivement élevées ou basses.

Fissures de surface

Fissures de surface sur la plaque d’aluminium perpendiculaires au sens de roulement.

Mauvaise qualité de surface du bloc de coulée. température de chauffage excessivement élevée du bloc de coulée. Réduction excessive de l’épaisseur dans la séquence de passes.

Pelage de surface

Délaminage local à la surface de la plaque d’aluminium. Le délaminage est relativement fin et peut se rompre et se décoller.

Mauvaise planéité de la surface du bloc de coulée ou fraisage incomplet de la surface. Temps de chauffage prolongé entraînant une oxydation sévère de la surface. Soumission rapide

Fissuration des bords

Fissuration des bords de la plaque d’aluminium, qui peut devenir grave et présenter un motif dentelé, entraînant des dommages structurels globaux de la feuille.

Bloc de coulée chauffé de manière inégale, carotte non complètement retirée. Dans les alliages à haute teneur en magnésium, teneur excessive en sodium dans le bloc de coulée.

Faible température de laminage à chaud, contrôle inadéquat du taux de réduction. épaisseur insuffisante des bords des rouleaux de laminage à chaud, mauvais placement des plaques d’aluminium revêtues, placement inégal, provoquant un revêtement incomplet d’un côté.

Taches noires

Les impuretés de surface de la couche externe partielle de la structure du bloc de coulée restent à l’intérieur de la surface de la plaque d’aluminium. Ils apparaissent dans le sens du roulement, parallèlement à celui-ci, des deux côtés de la plaque sur une largeur de plusieurs dizaines de millimètres, affectant l’aspect.

Lors du laminage à chaud, il est nécessaire de sélectionner une forme de profil latéral de bloc de coulée qui correspond à la déformation transversale et de fraiser (planer) la surface latérale du bloc de coulée.

Le rognage des bords du matériau laminé doit être minutieux. Soumission rapide

Motifs rayés dans la structure

Traînées ou bandes parallèles à la direction de laminage causées par une structure inégale ou à gros grains dans le bloc de coulée. Il devient prononcé après anodisation ou traitement à l’acide. L’augmentation de la profondeur de gravure à l’acide peut entraîner des variations de largeur ou leur disparition.

Des efforts doivent être faits pour rationaliser la solidification, le refroidissement et d’autres conditions de coulée et obtenir un raffinement du grain approprié pour éviter une structure de grain inégale dans le bloc de coulée.

Réalisation d’un processus rationnel de fraisage de blocs de coulée.

Marcottage

Fendillement longitudinal qui se produit dans la section centrale de la section transversale à l’extrémité ou au bord de la plaque d’aluminium, parallèlement à la direction de roulement.

Le fendillement qui se produit aux extrémités avant et arrière est appelé délaminage ou fendage laminaire et est plus fréquent dans les alliages d’aluminium Al-Mg. Le fendillement qui se produit sur les bords de la plaque d’aluminium est connu sous le nom de stratification et est fréquemment observé dans le laminage transversal.

Mélangé

Sur la section transversale de la plaque d’aluminium, des fissures en forme de bande parallèles à la surface du matériau en feuille sont générées, s’étendant le long du sens de laminage, réparties de manière irrégulière.

Le lingot contient des impuretés non métalliques. La coulée contient une teneur élevée en gaz et une porosité sévère.

Presse plieuse

La machine à freiner la presse a appuyé sur la zone ridée de la plaque d’aluminium, faisant en sorte que cette partie de la plaque d’aluminium ait un motif de traînée brillante.

Cela endommage la compacité de la plaque d’aluminium, la zone pressée n’est pas facile à souder étroitement et affecte les performances globales du matériau.

La forme du rouleau est incorrecte, la plaque d’aluminium est de forme inégale. La feuille a trop d’ondulation avant d’être pressée, ou la quantité de pressage est trop importante, la vitesse est trop rapide.

Une alimentation incorrecte pendant le pressage peut facilement provoquer des presses plieuses. Une grande différence d’épaisseur des deux côtés de la plaque d’aluminium peut facilement provoquer des presses plieuses.

Indentation de corps étrangers

Des corps étrangers non métalliques sont pressés à la surface de la plaque, formant des couleurs noires et jaunes évidentes en forme de points ou de bandes. Il endommage la continuité de la surface de la plaque d’aluminium et réduit la résistance à la corrosion de la plaque d’aluminium.

Les conditions de l’équipement de laminage ne sont pas propres, la saleté tombe sur la surface de la plaque pendant le traitement et se forme pendant le laminage. la pression d’injection du lubrifiant de processus est faible et la saleté non métallique adhérant à la surface de la plaque n’est pas rincée.Devis rapide

L’émulsion n’est pas remplacée à temps, la poudre d’aluminium n’est pas rincée et le réservoir d’émulsion n’est pas nettoyé. Il y a des rayures à la surface de la billette.

Une attention particulière doit être portée à la propreté de l’engin de roulement.

Inclusion métallique

Des débris métalliques ou des fragments métalliques sont pressés à la surface de la plaque. Une fois l’objet pressé gratté, il laisse des dépressions irrégulières. Cela endommage la continuité de la surface de la plaque d’aluminium et affecte la résistance à la corrosion du matériau.

Les débris métalliques tombent sur la surface de la plaque d’aluminium pendant le traitement et provoquent des indentations après le roulement. Pendant le laminage à chaud, les bords des rouleaux sont insuffisants, ce qui fait tomber des fragments de métal des bords fendus sur la surface de la plaque.

Une mauvaise qualité des bords lors de la coupe par cisaillement circulaire fait tomber des bavures sur la billette et s’enfonce pendant le laminage. L’air comprimé n’emporte pas complètement les débris métalliques sur la surface de la plaque d’aluminium.

Une fois que l’aluminium adhère aux rouleaux, l’aluminium coincé est pressé sur la surface de la billette. Le support de jauge est serré trop fermement, ce qui fait tomber des débris grattés sur la surface de la plaque.

Marque d’abrasion

Les traces laissées par les plaques d’aluminium adjacentes frottant les unes contre les autres pendant la trempe, la surface présente des stries incurvées irrégulières, ce qui réduit la résistance à la corrosion. Soumission rapide

La courbure de la plaque d’aluminium est trop grande après la trempe, la capacité de charge pour la trempe est trop élevée, l’espace entre les plaques d’aluminium est trop petit. Les plaques d’aluminium frottent les unes contre les autres lors du déchargement ou du levage.

Empreinte Scratch

Les rayures et les rayures produites lors du processus précédent passent par le processus de laminage suivant et présentent toujours des rayures et des rayures, mais la surface est plus lisse. Ces défauts sont cachés et réduisent les performances globales.

Les égratignures, les cicatrices collantes produites lors du processus de laminage et les abrasions survenant lors des processus de recuit et de manutention sont roulées lors du laminage ultérieur.

Cicatrices de transport

Lors de la manipulation, les surfaces des plaques d’aluminium entrent en contact et, en raison des vibrations, se frottent les unes contre les autres pendant une période prolongée, provoquant des cicatrices noires.

Les surfaces des plaques d’aluminium entrent en contact les unes avec les autres et, en raison des vibrations, se frottent les unes contre les autres pendant une période prolongée, provoquant des cicatrices noires.

L’emballage doit être effectué selon les spécifications. Pendant le transport, évitez le faronnement lâche et empêchez le mouvement de la feuille.

Corrosion

La surface de la plaque d’aluminium a une réaction chimique ou électrochimique avec le milieu environnant, ce qui fait que la surface métallique perd son éclat et endommage la structure de la surface. La corrosion se présente sous forme de taches ou de taches, de couleur blanche, avec formation de poudre dans les cas graves, ce qui réduit la résistance à la corrosion et les performances globales.

Dans le processus de production, des taches d’acide, d’alcali ou d’eau restent sur la surface de la plaque. Les matériaux auxiliaires en contact avec les plaques tels que le fioul, les émulsions, l’huile d’emballage, etc., contiennent de l’humidité ou sont alcalins. mauvaise étanchéité lors de l’emballage. La couche protectrice est endommagée pendant le transport.

Une attention particulière doit être portée lors de la production, de l’emballage et du transport.

Diffusion du cuivre

Pendant le traitement thermique, les atomes de cuivre du substrat en alliage d’aluminium se diffusent dans la couche de revêtement, formant des taches brun jaunâtre. Cela nuit à la résistance à la corrosion.

Paramètres de traitement thermique incorrects, température excessivement élevée ou temps prolongé. nombre excessif de traitements thermiques répétés, équipements de traitement thermique anormaux. Mauvais roulement des bords lors du laminage à chaud, couche de revêtement trop mince.

Des méthodes de traitement thermique correctes sont nécessaires. Soumission rapide

Marques d’émulsion

Taches résiduelles blanc laiteux ou noirâtres, stries ou taches de traces d’émulsion à la surface de la feuille. Ils affectent la rugosité de la surface et réduisent la résistance à la corrosion.

L’émulsion n’a pas été correctement soufflée pendant le laminage à chaud. Des températures de laminage excessivement chaudes ont conduit au frittage d’émulsion. La viscosité élevée de l’émulsion a fait qu’elle a adhéré à la plaque pendant le laminage.

Taches de nitrate

Lors de la trempe au bain de sel, les résidus de nitrate sur la surface de la plaque d’aluminium apparaissent sous forme de taches blanches irrégulières, réduisant considérablement la résistance à la corrosion.

Lavage inadéquat après trempe. nettoyage insuffisant avant le polissage. taches de nitrate restant à la surface de la plaque d’aluminium.

Nettoyez soigneusement avant la trempe et le polissage.

Taches d’huile

Les résidus d’huile de laminage laissés à la surface après le laminage à froid, lorsqu’ils sont frittés à haute température, forment des stries brunes ou rouges sur la surface de la plaque d’aluminium, affectant son apparence.

L’huile de lubrification résiduelle sur la tôle, lorsqu’elle est soumise à un recuit, entraîne des marques de frittage sur la surface de la plaque d’aluminium. processus de recuit inapproprié.

Inspectez et nettoyez l’huile de lubrification résiduelle pendant le recuit.

Taches d’eau

Les taches d’eau restant sur la surface de la plaque trempée, lorsqu’elles sont pressées, laissent de légères marques blanches ou noires claires sur la surface, affectant l’esthétique.

Mauvaise qualité de l’eau, assèchement incomplet de l’eau.

Essuyez les taches d’eau résiduelles avant de polir.

Surface terne

La plaque d’aluminium semble terne et peu attrayante. Soumission rapide

Température de roulement excessive. rugosité de surface insuffisante des rouleaux de laminage, des rouleaux de polissage et des rouleaux de redressage. Mauvaises performances du fluide de lubrification, saleté excessive. différents matériaux de la plaque d’aluminium.

Traînées lumineuses

Traînées brillantes irrégulières de largeurs et de longueurs variables dues à la rugosité de surface inégale sur la plaque d’aluminium.

Mauvaise qualité du meulage des rouleaux. lubrification inadéquate du processus. Rouler un matériau étroit avant de rouler un matériau large.

Petites taches noires (stries)

Taches noires irrégulières (stries) sur la surface de la plaque d’aluminium. Ces défauts réduisent la résistance à la corrosion et affectent l’esthétique.

Mauvaise lubrification de l’émulsion. émulsion sale. Mauvaise stabilité de l’émulsion. rayures de surface sur la plaque d’aluminium. inclusions dans le métal.

Lors du laminage des alliages de la série 7, une grande quantité de poudre d’aluminium est générée et pressée dans le métal, ce qui entraîne de petites traînées noires lors du laminage ultérieur.

Sentiers cachés

Écart de brillance du sens de roulement parallèle qui se produit sur la plaque large lors du passage d’une plaque étroite. Il apparaît en continu des deux côtés de la plaque d’aluminium, affectant l’esthétique.

Causé par le transfert de substances adhérentes des rouleaux de travail en contact avec les bords du matériau laminé vers la plaque d’aluminium.

Changement de la séquence de roulement de large à étroit ou remplacement des rouleaux.

Marques de couteau

Traces laissées à la surface de la plaque d’aluminium en raison du transfert des marques de meule pendant le processus de meulage, affectant l’esthétique.

Marques de couteau de la meule laissée sur les rouleaux.

Contrôlez correctement la vitesse de la meule, la vitesse d’avance et les conditions de traitement du meulage des rouleaux. Coupez la meule pendant l’habillage de la meule.

Marque de vibration

Traînées brillantes en ligne droite apparaissant perpendiculairement à la direction de roulement avec un espacement subtil. Soumission rapide

Les marques induites par le roulement sont appelées marques de roulement, tandis que les marques induites par le redressement sont connues sous le nom de marques de redressement. Ils sont tangibles et courants dans les matériaux en carbure.

Pour éviter une réduction excessive, il est important d’organiser correctement la séquence de passes de laminage, de contrôler la vitesse de laminage de manière appropriée, d’assurer une bonne lubrification du laminage et de minimiser les vibrations du laminoir.

Motif à chevrons

Défauts de brillance à bords minces apparaissant à un certain angle par rapport à la direction de roulement.

Ils se trouvent souvent dans le sens transversal de la feuille et sont courants dans les alliages Al-Mg.

De plus, l’organisation correcte des réductions de passes, le contrôle de la tension avant et arrière et la lubrification adéquate de l’huile de traitement peuvent aider à atténuer ces problèmes.

Empreintes (marques de rouleau)

Rouleau ou rouleau redresseur avec des cicatrices, des marques ou des décolorations qui sont transférées à la surface de la plaque d’aluminium pendant le laminage ou le redressage. Les marques ont une distribution périodique.

Les rouleaux et les surfaces des plaques d’aluminium sont recouverts de copeaux métalliques ou de corps étrangers, ce qui entraîne des empreintes sur la surface de la plaque d’aluminium lors de son passage dans les machines de production. Des empreintes sont facilement générées sur la surface de la plaque d’aluminium lorsque d’autres équipements de traitement (tels que les machines à polir, les redresseuses, les rouleaux d’alimentation et les rouleaux de guidage) présentent des défauts ou des corps étrangers adhérant à leurs surfaces.

Des défauts d’impression sur la plaque d’aluminium peuvent également se produire lorsque le rouleau d’huile d’emballage est pressé trop fort et que l’huile contient des impuretés.

Motifs ondulés

Vagues traversant la surface de la plaque d’aluminium dans le sens du roulement vertical.

Pendant le processus de laminage, les rouleaux de travail vibrent. Pendant le processus de laminage, il y a des arrêts ou des ajustements rapides du taux de réduction. Lors du redressage de précision, les redresseuses multi-rouleaux s’arrêtent lors de réductions importantes. Soumission rapide

Faisceaux de fibres (fraises)

Après avoir cisaillé ou scié les bords de la plaque d’aluminium, il y a de petites bavures métalliques fines, tranchantes et fines inégales.

Pendant le cisaillement, la lame n’est pas tranchante, la lubrification de la lame est médiocre et le dégagement et le chevauchement de la lame sont mal ajustés.

Pendant le sciage, la lame de scie ou la feuille vibre.

Marques de retrait

Des fissures sombres se forment sur les bords lors du laminage à chaud du lingot, qui ne sont pas visibles de l’extérieur mais deviennent apparentes après le sciage.

Mauvaise qualité du lingot fondu, se produisant souvent au niveau de la bouche de coulée, en particulier dans le cas des alliages durs.

Ligne de glissement

Des stries de couleur foncée, formant un angle de 45° par rapport à la direction d’étirement, apparaissent à la surface de la plaque d’aluminium étirée. Cela affecte l’esthétique de la feuille et peut avoir un impact sur ses performances globales lorsqu’il est sévère.

Étirements excessifs.

Modifiez la quantité d’étirement.

Motifs en forme de branches de pin

Les lignes de glissement sur la surface de la plaque d’aluminium, causées par une déformation inégale pendant le processus de roulage, se traduisent par un motif régulier de motifs lâches ressemblant à des branches d’arbres.

Lorsqu’elle est sévère, la surface de la feuille devient inégale avec des variations de couleur notables, mais elle reste relativement lisse. Cela affecte principalement l’apparence visuelle de la surface et peut également avoir un impact sur les performances globales du produit lorsqu’il devient sévère.

Une pression de roulement excessive et une mauvaise lubrification pendant le roulement peuvent provoquer un écoulement inégal du métal dans différentes parties de la plaque d’aluminium. Cela conduit à la formation de lignes de glissement à la surface.

Défauts de motif

Défauts de motif dans la plaque striée en aluminium en raison de motifs incomplets ou endommagés, d’une profondeur de motif insuffisante, affectant à la fois la fonctionnalité et l’esthétique.

Il est principalement causé par des dommages aux rouleaux utilisés pour rouler la plaque striée en aluminium, où le motif sur les rouleaux est rempli de copeaux d’aluminium ou d’autres débris. Cela peut se produire si l’épaisseur de la matière première est insuffisante, ce qui entraîne un remplissage incomplet pendant le laminage.

Des dommages mécaniques à l’équipement ou une mauvaise qualité de la plaque de modèle ou du lingot lui-même peuvent également entraîner des dommages au modèle.

Analyse des défauts de performance des plaques d’aluminium

Propriétés mécaniques insatisfaisantes

Déchets résultant du dépassement des propriétés mécaniques standard à température ambiante.

La composition chimique du lingot ne répond pas aux normes techniques. Le processus de traitement thermique n’a pas été correctement exécuté.

Il y a des problèmes avec l’équipement de traitement thermique. Le processus de traitement thermique ou les méthodes d’essai du laboratoire sont incorrects. Les spécifications de l’échantillon et la qualité de surface ne répondent pas aux exigences, etc.

Surchauffe

Lorsque le bloc de coulée ou la plaque d’aluminium atteint une température pendant le traitement thermique égale ou supérieure à la température eutectique des constituants à bas point de fusion, cela peut provoquer un grossissement localisé des grains, la formation de globules en phase liquide dans les grains et l’apparition de formes triangulaires aux joints de grains.

Ce phénomène perturbe la liaison grain à grain, entraînant une diminution des performances globales, et ces matériaux sont considérés comme des déchets ou des déchets absolus.

Températures inégales dans les différentes zones du four. dysfonctionnement de l’équipement ou des instruments de traitement thermique. des procédures de chauffage ou de traitement thermique déraisonnables, ou une exécution inadéquate. Placement incorrect du chargement.

Inclusions de coulée

Une substance métallique ou non métallique en forme de bloc au centre de la plaque d’aluminium, couvrant toute son épaisseur, perturbant la structure globale de la plaque.

Cela peut être décrit comme suit : " Lors de la coulée, l’inclusion de substances métalliques ou non métalliques a entraîné ce défaut structurel après le laminage.

Que faire si vous recevez des plaques d’aluminium défectueuses ?

- Pour les commandes importantes critiques, demandez à l’avance des échantillons au fournisseur de plaques d’aluminium pour les tester. Chalco Aluminium fournit des échantillons gratuits. Échantillon gratuit

- Définir clairement les normes de qualité et les solutions de résolution de problèmes dans le contrat afin de minimiser les risques liés à la qualité.

- Vous pouvez également inspecter les marchandises à l’usine après la production. Chalco Aluminium vous invite à visiter l’usine à tout moment.

- Si vous découvrez des problèmes à la réception, vérifiez d’abord le certificat de qualité et les conditions du contrat pour voir si vous pouvez tenir le fournisseur de plaques d’aluminium responsable. Vous pouvez également demander au fournisseur d’assumer la responsabilité des problèmes de qualité, en fournissant une compensation ou des réductions de coûts.

- Inspectez les zones défectueuses et évaluez si la récupération et la réparation sont possibles par des méthodes telles que la coupe ou le rapiéçage.

- Si la zone de défaut est étendue et ne peut pas être réparée, envisagez le recuit et le relaminage.

- Explorez différentes méthodes de traitement pour déterminer si des pièces cruciales peuvent être fabriquées tout en évitant les zones défectueuses.

- Si la réutilisation n’est pas possible, envisagez de vendre le matériau sous forme de ferraille au prix de la ferraille.

- Conservez des registres des problèmes de qualité pour référence future lors de la sélection d’un fournisseur de plaques d’aluminium.

Plaque d’aluminium produits chauds

Chalco est un fournisseur professionnel de plaques d’aluminium, et voici quelques-uns des produits les plus vendus par Chalco (tailles personnalisées disponibles) :

- Plaque d’aluminium 2024

Largeur : 1250-2500 mm

Longueur : 2000-4000 mm

Epaisseur : 0, 5-50 mm

- Plaque d’aluminium 3003

Largeur : 20-2650 mm

Longueur : 2000-4000 mm

Epaisseur : 0, 5-500 mm

- Plaque d’aluminium 5052

Largeur : 1250-2650 mm

Longueur : 500-16000 mm

Epaisseur : 0, 2-600 mm

- Plaque d’aluminium 5083

Largeur : 100-2600 mm

Longueur : peut être personnalisé

Epaisseur : 0, 5-150 mm

- Plaque d’aluminium 5086

Largeur : 500-2800 mm

Longueur : 1000-12000mm

Epaisseur : 0, 8-200 mm

- Plaque d’aluminium 6061

Largeur : 100-2800 mm

Longueur : 500-16000mm

Epaisseur : 0, 3-500 mm

- Plaque d’aluminium 6082

Largeur : 500-2650 mm

Longueur : 500-12000mm

Epaisseur : 0, 5-300 mm

- Plaque d’aluminium 7050

Largeur : 500-2600 mm

Longueur : 500-12000mm

Epaisseur : 0, 2-300 mm

- Plaque d’aluminium 7075

Largeur : 100-1500 mm

Longueur : 500-8000mm

Epaisseur : 1, 0-600 mm

- Plaques d’aluminium de haute précision

Largeur : 500-2650 mm

Longueur : 500-12000mm

Epaisseur : 4-40 mm

- Plaque d’aluminium ultra-large

Largeur : 800-2650 mm

Longueur : 1000-16500mm

Epaisseur : 4, 5-100 mm

- Plaque d’aluminium pré-étirée

Largeur : 600-3500 mm

Longueur : 2000-12000mm

Epaisseur : 6, 3-200 mm

- Tôle emboutie

Largeur : 500-2650 mm

Longueur : 500-12000mm

Epaisseur : 4-40 mm

- 3003 Tôle striée en aluminium

Largeur : 1000-1600 mm

Longueur : 2000-10000mm

Epaisseur : 1, 0-4, 5 mm

- Plaque de roulement en aluminium 5052

Largeur : 1000-1600 mm

Longueur : 2000-10000mm

Epaisseur : 1, 0-4, 5 mm