Nous sommes un fabricant technologiquement avancé spécialisé dans l’anodisation des alliages d’aluminium, connu pour ses produits de haute qualité. Avec une vaste expérience, nous avons compilé une liste de 14 défauts courants dans l’anodisation des alliages d’aluminium. Soumission rapide

1. Le film mince dans le matériau suspendu provoque une coloration claire, même pas de coloration

Cause principale : Liaison lâche du matériau ou desserrage après gravure alcaline, entraînant un mauvais contact entre le matériau et la tige conductrice.

Solution : Serrez davantage le fil de liaison à l’aide d’une pince après la gravure alcaline.

2. La brûlure partielle du film d’oxydation entraîne un noircissement

Cause principale : Mauvais contact entre les pièces en aluminium et la tige conductrice ou zone de contact insuffisante, film sale sur la tige conductrice ou court-circuit entre l’anode et la cathode.

Solution : Améliorer le contact et éliminer le contact anode-cathode.

3. Couche de film sombre

Cause principale : Problèmes avec la composition de l’alliage, interruption du courant pendant l’oxydation, faible concentration d’électrolyte, tension d’oxydation élevée, mauvais prétraitement.

Solution : Améliorez la qualité du lingot s’il s’agit d’un problème matériel, ou renforcez le prétraitement s’il s’agit d’un problème de traitement. Ajustez le contenu de l’électrolyte, la concentration d’acide sulfurique et réduisez la tension en conséquence.

4. Apparition d’empreintes digitales

Cause principale : Toucher le film anodisé avec les doigts pendant le fonctionnement.

Solution : Portez des gants propres et évitez autant que possible de vous toucher avec les doigts.

5. Faible résistance à la corrosion

Cause principale : Concentration élevée d’acide sulfurique, la teneur en ions aluminium dépasse 20g / L.

Solution : Maintenir la concentration d’acide sulfurique entre 150 et 200 g/L. Envisager de remplacer 1/2-3/4 de liquide de bain si l’ion aluminium dépasse 20 g/L.

6. Jaunissement

Définition : Les impuretés mélangées dans le film d’oxyde font jaunir le film.

Phénomène : La tonalité de la couleur change lorsque ce film est utilisé pour la coloration électrolytique.

Causes : Le fer, le silicium, etc., dans l’électrolyte ou l’alliage se mélangent dans le film.

Contre-mesures : Réduire la concentration de fer, de silicium, etc., dans l’alliage et l’électrolyte. Optimiser les conditions d’anodisation.

7. Chevauchement

Définition : Formation anormale d’un film due au chevauchement des matériaux lors de l’oxydation.

Phénomène : Peut voir l’empreinte des profils superposés, parfois peut voir des arcs-en-ciel partiels (couleur d’interférence).

Causes : Contact anormal possible en raison de la disposition dense des matériaux en aluminium lors de l’électrolyse.

Contre-mesures : Maintenez un espacement de reliure approprié, serrez les fixations, retirez les fixations déformées et ne suspendez pas les profilés déformés et pliés.

8. Gaz accumulé (poches d’air)

Définition : Le gaz produit lors de l’électrolyse ou l’air utilisé pour l’agitation reste dans les interstices ou les coins du matériau.

Phénomène : Le film est très mince ou inexistant dans les interstices ou les coins du matériau, et il ne peut pas obtenir une couleur uniforme lors de la coloration électrolytique.

Causes : Un angle de suspension ou une forme de matériau inadaptés affecte la rétention de gaz et d’air.

Contre-mesures : Utilisez des angles de suspension et des méthodes de chargement qui permettent au gaz de s’échapper facilement.

9. Taches noires

Définition : Des taches noires ou blanches apparaissent après anodisation en raison de la précipitation locale de la phase intermédiaire de β.

Causes : Le matériau du nombril subit un refroidissement et un réchauffage rapides, conduisant à la précipitation de la phase intermédiaire (Mg2Si).

Contre-mesures : Supprimer le réchauffage avec des ventilateurs de refroidissement et réduire la conductivité thermique des matériaux en contact avec les matériaux extrudés.

10. Poudrage (film poudreux)

Définition : De la poudre blanche se forme à la surface du film après anodisation.

Phénomène : Après anodisation, le film apparaît poudreux et opaque.

Causes : Électrolyse de longue durée à haute température, électrolyte à haute concentration ou immersion de longue durée après électrolyse.

Contre-mesures : Réduire la concentration et la température de l’électrolyte, réduire la teneur en ions aluminium et raccourcir le temps d’immersion.

11. Court-circuit (corrosion électrique, film fondu, étincelles)

Définition : Le matériau se dissout partiellement en raison du contact avec l’électrode lors de l’électrification.

Phénomène : Le matériau et l’électrode court-circuitent, et une partie du matériau se dissout en raison d’un courant excessif.

Causes : Contact entre le matériau et l’électrode, ou un court-circuit se produit à cause de profils tombés.

Contre-mesures : Améliorez la disposition, évitez le balancement des matériaux, retirez les matériaux tombés et ajustez l’espacement des électrodes.

12. Mauvaise électrolyse (mauvaise électrification)

Définition : Mauvais contact conducteur lors de l’anodisation, différent de la valeur de courant définie, presque aucun film n’est généré.

Phénomène : Parfois, des arcs-en-ciel (couleur d’interférence) peuvent être vus des deux côtés, et la coloration électrolytique normale ne peut pas être effectuée.

Causes : Interruption de l’électrolyse en raison d’une panne de courant, d’une panne d’alimentation, d’appareils détériorés et contaminés.

Contre-mesures : Renforcer la gestion des joints de fixation, augmenter la surface de contact et confirmer les valeurs de courant définies.

13. Blanc laiteux

Définition : Des impuretés se sont mélangées dans le film anodisé, provoquant la structure du film à différer et à apparaître blanc laiteux.

Phénomène : Le film manque de transparence et devient blanc.

Causes : Traitement électrolytique à haute température, temps de lavage à l’eau chaude court, mauvaises conditions d’extrusion, fluctuations de la teneur en silicium, fer, manganèse, etc.

Contre-mesures : normalisez les conditions de traitement d’anodisation, normalisez les conditions de lavage à l’eau, confirmez les valeurs de courant définies et ajustez les composants de l’alliage.

14. Brûlures de film (brûlures)

Définition : Lors du traitement d’anodisation, la densité de courant locale est trop élevée, formant un aspect de brûlure.

Phénomène : Pendant le traitement d’anodisation, la concentration locale de courant augmente la température et l’épaisseur du film augmente, devenant blanchi et poudreux.

Causes : Zone de contact insuffisante, proximité trop étroite entre l’électrode et le matériau, etc., entraînant une densité de courant localement élevée.

Contre-mesures : Assurer une zone de point de contact appropriée, améliorer la configuration des électrodes, augmenter la circulation du fluide du bain, assurer l’uniformité, régler la densité de courant appropriée et optimiser les conditions du processus, en particulier la détermination de la teneur en ions d’aluminium. Soumission rapide

Produits anodisés populaires

L’aluminium anodisé est un matériau vraiment polyvalent qui peut être utilisé pour créer une grande variété de produits. Sa durabilité, sa résistance à la corrosion et son aspect attrayant en font un choix populaire pour de nombreuses applications différentes. Soumission rapide

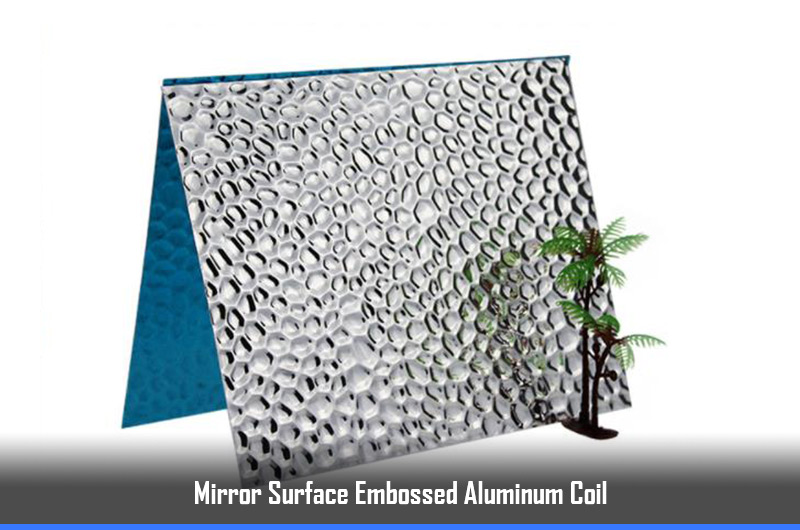

bobine en stuc gaufré

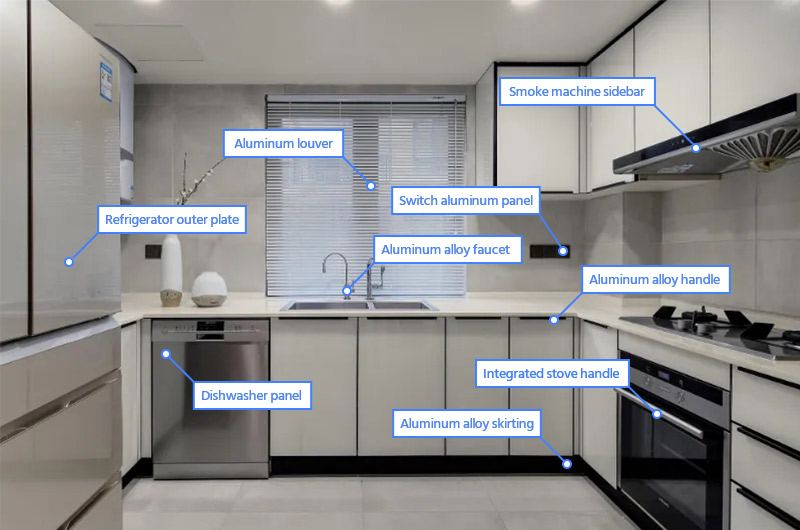

aluminium dans la cuisine

porte-fenêtre-profilé en aluminium

Panneau en aluminium vierge

8011-cap

plaque de mousse poreuse

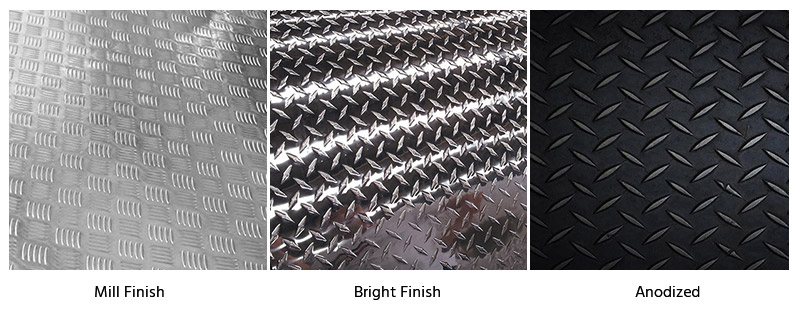

plaque à carreaux de bande de roulement

en tôle ondulée

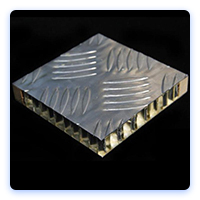

aluminium-nid d’abeille

plaque diamantée

auto-carrosserie-panneau-aluminium

mât de tente